Zerspanung

Verschleißdetektion, Tool Monitoring, minimaler Ausschuss

Gezielte Prozessoptimierung

Mit dem Optimizer4D wird der gesamte Prozess visualisiert und es erfolgt eine mikrosekundengenaue Differenzierung der zerspanenden Bearbeitung. Mit der QASS-Messtechnologie bekommen Sie Multi-Sensor-Anwendungen mit freier Ausweitung der Sensoren.

Intelligente und adaptive Prozessregelung

QASS erkennt nicht nur Verschleiß und Schäden, sondern regelt Ihren individuellen Prozess. So kann z. B. eine Werkzeugbruchprävention und eine Ermittlung der realen Werkzeugstandzeiten erfolgen.

Überwachung kleinster Bearbeitungen

Unsere Sensorik ermöglicht eine genaue Detektion von Schäden auch bei kleinsten Bearbeitungsschritten. Der Optimizer4D erkennt während des Prozessmonitorings jede Anomalie im Prozess.

In-line Prozessmonitoring

Mit 3 Millionen Abtastungen pro Sekunde, spektraler Verarbeitung mittels Fourier-Transformation sowie Störgeräuschunterdrückung mit adaptiven Filtern ermöglicht QASS eine Echtzeitauswertung der Prozesssignale.

Detektion von Brüchen und verschlissenen Schneiden

Ein Zerspanungsprozess liefert nur so lange exzellente Ergebnisse, wie die Schärfe des Schneidwerkzeuges innerhalb qualitätssichernder Toleranzgrenzen liegt. Ist die Schneide zu verschlissen, wird die Oberfläche des Werkstückes im schlimmsten Fall unbrauchbar.

Optimizer4D von QASS analysiert impulsartige akustische Signale, die während der Zerspanung entstehen. Je schärfer ein Schneidwerkzeug, desto regelmäßiger sind die Emissionen. Mit abnehmender Schärfe werden die hochfrequenten Impulse unregelmäßiger, da das Werkzeug immer weniger schneidet und immer mehr reißt.

Einmal auf vorab ermittelte Toleranzgrenzen eingelernt, kann der Optimizer4D automatisch, in Echtzeit und in-process ein Signal zum Wechseln auslösen, sobald eine Schneide die Verschleißgrenze erreicht. Das bedeutet Wartung zum richtigen Zeitpunkt statt in regelmäßigen, festgelegten Zyklen.

Der Optimizer4D erkennt den Zustand einer Schneide mittels integrierter Mustererkennung. Dabei reagiert das System auf Abweichungen in den Zerspanungsemissionen. Charakteristische Muster im Optimizer4D-Signalbild kündigen den Fräserbruch bereits im Vorfeld an. Die bearbeitende Maschine kann auf diese Signale unmittelbar reagieren, sodass ein Abbruch präventiv verhindert werden kann und ohne das weiterer Ausschuss durch einen beschädigten Fräskopf verursacht wird.

mehr zum optimizer4D mehr zur Risserkennung

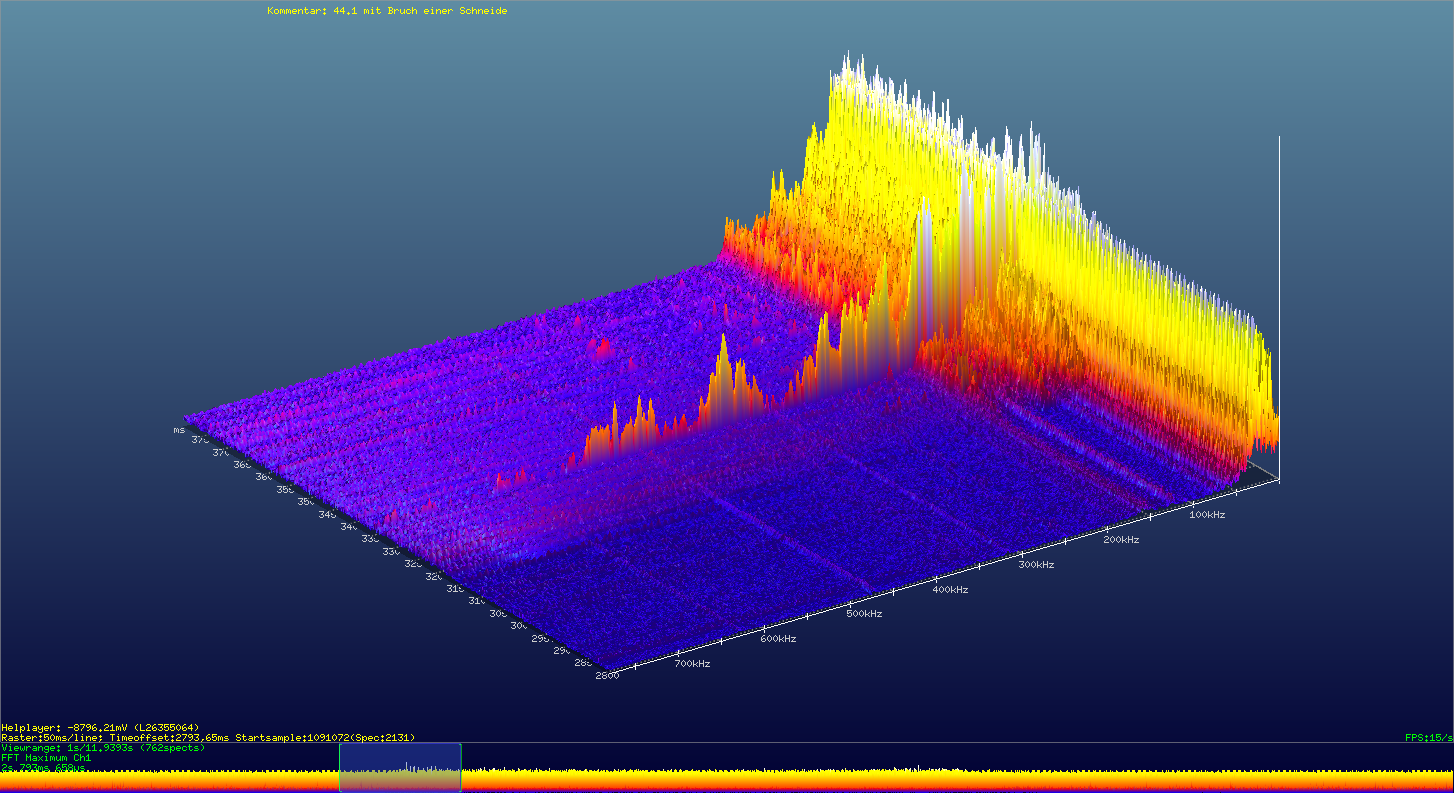

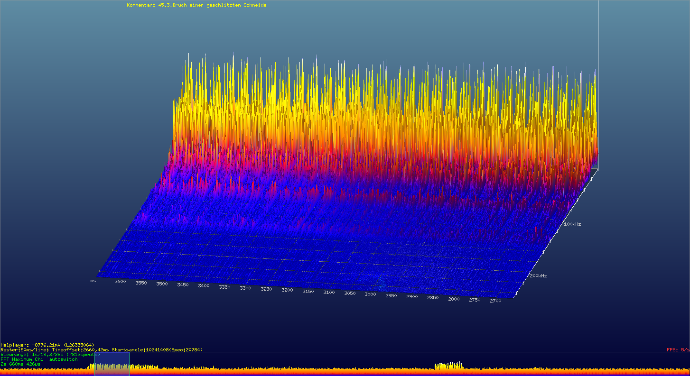

Abbildung der Hoch-Frequenz-Impuls-Messung (HFIM) eines Risssignals beim Zerspanungsvorgang

Verschleißdetektion

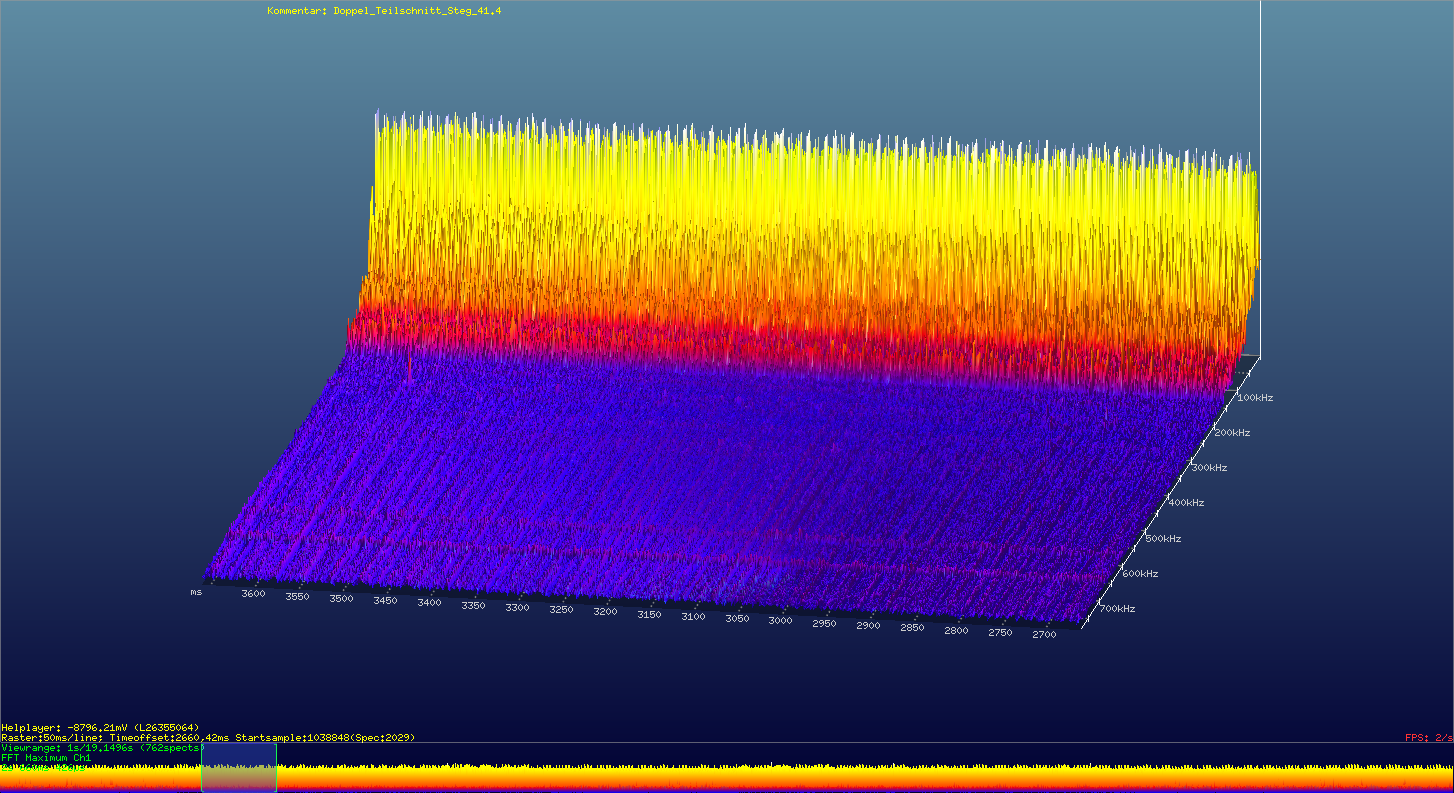

Überwachung der Schneidschärfe: Optimizer4D misst während des Zerspanungsvorganges impulsartige akustische Signale, die durch die Bearbeitung entstehen. Je stumpfer ein Schneidwerkzeug ist, desto rauer und unregelmäßiger werden die Signale im HFIM-Abbild (Hoch-Frequenz-Impuls-Messung). Die linke Abbildung zeigt die Signale eines intakten Zerspanungswerkzeuges, die rechte Abbildung die eines verschlissenen.

Signal einer intakten Schneide eines Zerspanungswerkzeugs

Signal einer verschlissenen Schneide eines Zerspanungswerkzeugs

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.