Risserkennung und Monitoring bei der Herstellung von Federn

Risse zuverlässig und automatisiert erkennen mit dem QASS-Messsystem.

Inline-Risserkennung

QASS ermöglicht eine Echtzeit-Risserkennung beim Winden von Federn. Wir überwachen jede Millisekunde des Prozesses und fehlerhafte Bauteile werden automatisch vom System ausgeschleust.

Datenanalyse durch Mustererkennung

Echtzeit-Auswertung der Messdaten anhand Mustererkennung: Risse werden mittels hinterlegter Signalmuster gefunden und analysiert. Es folgt die unmittelbare Übermittlung des Ergebnisses (IO/NIO) durch gängige SPS-Schnittstelle.

Volle Qualitätskontrolle

Windeprozesse werden von unseren Körperschallsensoren lückenlos überwacht und minimieren den Bedarf an nachgelagerten Qualitätsprüfungen. Das System arbeitet voll-automatisch und Sichtproben werden überflüssig.

100% zerstörungsfreie Überwachung

Auf Grund unseres auf Körperschall basierten Messprinzips zeichnen unsere Sensoren alle Details Ihres Prozesses völlig zerstörungsfrei auf.

Risserkennung in der Federnfertigung

Lückenlose Überwachung während der Federnherstellung für höchste Qualität und Sicherheit

In der Federnherstellung wird branchenübergreifend das Ziel

verfolgt, die Sicherheitsstandards zu erhöhen und Problemen wie Rissen und

Defekten entgegenzuwirken. Eine effiziente Qualitätssicherung bei der

Herstellung ist von entscheidender Bedeutung, um diese Schäden frühzeitig zu

erkennen und Austauschvorgänge zu vermeiden.

Während der Produktion durchlaufen Federn mehrere Schritte, darunter

Kaltumformung, Anlassen und Setzen. Im Rahmen der Kaltumformung werden Federn

hohen Druck- und Zugkräften ausgesetzt, was maßgeblichen Einfluss auf ihre

mechanischen Eigenschaften, insbesondere auf ihre Festigkeit und Flexibilität,

nimmt. Trotz fortschrittlicher Technologien bleibt oft die visuelle Kontrolle

durch Menschen als letzte Sicherheitsmaßnahme notwendig, da Techniken wie

Magna-Flux bei der Vielzahl an Federn ineffektiv sein können.

Zur Qualitätssicherung hat QASS ein Komplettsystem entwickelt, das eine automatische und Echtzeit-Detektion von Rissen ermöglicht. Mithilfe von Mustererkennung werden Rissmuster im gesamten Schwingungsmuster identifiziert. Das Messgerät Optimizer4D spielt hierbei eine zentrale Rolle, da es diese Analyse-Methodik für die Serienproduktion inklusive Maschinenkommunikation bereitstellt. Die Einführung von Körperschallsensorik, wie sie in der Automobilindustrie bereits Standard ist, ermöglicht eine präzise Risserkennung und gewährleistet eine 100% rissgeprüfte Auslieferung.

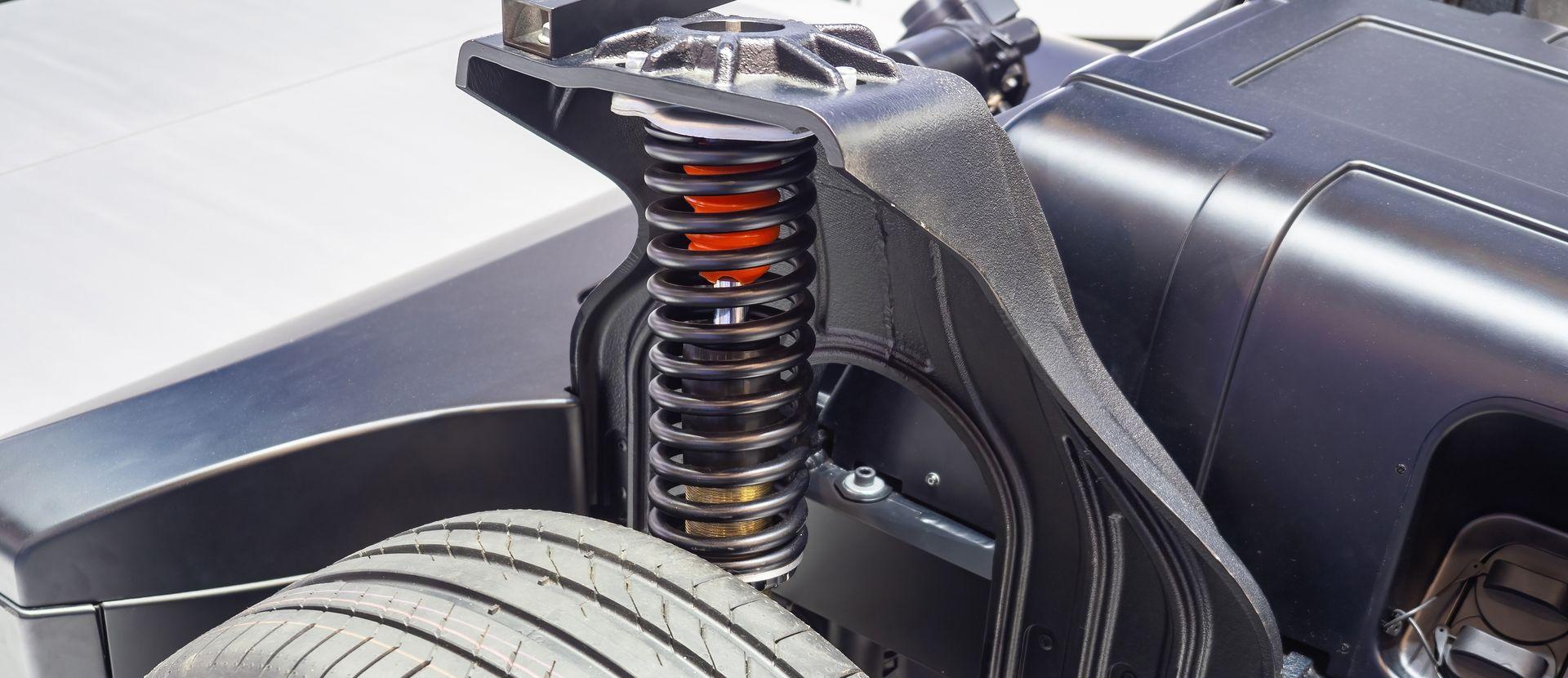

Abbildung 1: Detailansicht einer Fahrzeugfeder

Abbildung 1: Detailansicht einer Fahrzeugfeder

Abbildung 2: Nahaufnahme einer gerissenen Fahrzeugfeder

Ihre Branchen

Automotiv

Luft- und Raumfahrt

Windenergie

Medizintechnik

Maschinenbau

So funktioniert es

Der QASS Optimizer4D im Einsatz

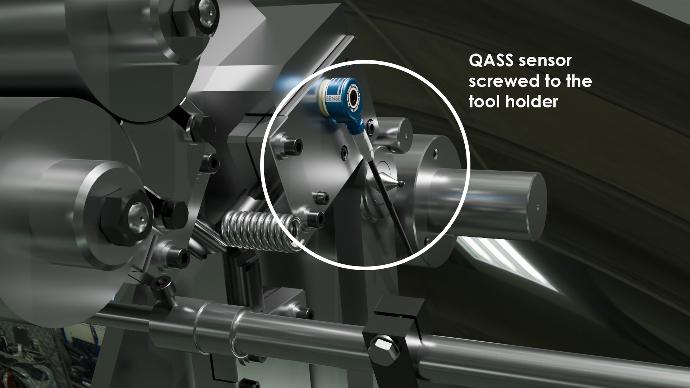

QASS-Sensor installieren

Die Installation der Körperschallsensoren erfolgt an der Winde– oder Setzmaschine. Beim Winden von Draht entstehen Reibung und Umformkräfte innerhalb der Maschine, die Geräusche erzeugt.

Diese Geräusche sind zwar für das menschliche Ohr ab einer Frequenz von über 20 kHz nicht wahrnehmbar, werden jedoch innerhalb der Maschine übertragen und können von QASS-Sensoren erfasst werden.

Bereits kleinste Unterschiede von der Norm erzeugen Abweichungen im gesamten Emissionsbild während des Umformprozesses. Wichtig ist eine einfache Verschraubung an die Maschine, sodass die Schwingungen und Emissionen des Prozesses durch das Material an die Sensoren übertragen werden.

QASS sensor screwed to the tool holder.

QASS sensor screwed to the tool holder.

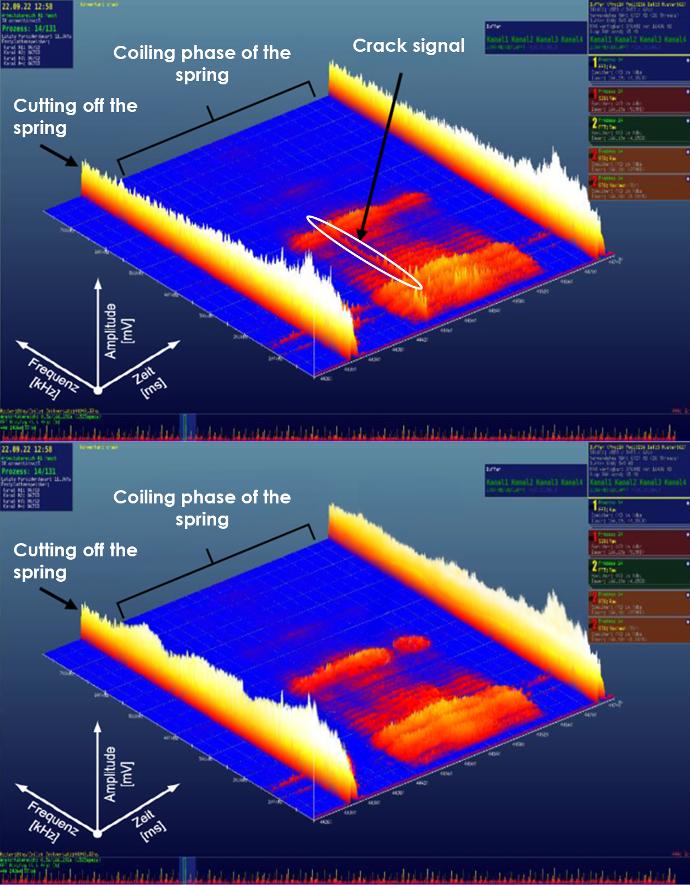

Körperschall-Abbild eines Windevorgangs einer Feder im QASS Optimizer4D Messystem. (Mit und ohne Riss)

Körperschall-Abbild eines Windevorgangs einer Feder im QASS Optimizer4D Messystem. (Mit und ohne Riss)

Immer wenn ein Riss in festem Material durch Umformkräfte

entsteht, laufen Druckwellen durch das Bauteil. Die Intensität dieser Welle ist

umso stärker, je fester das Gefüge ist.

Es gilt, diese

Emissionen von den normalen Maschinengeräuschen zu unterscheiden.

Hierzu wird der "Optimizer4D" eingesetzt, unser leistungsstarkes Messsystem, dass Körperschalldaten in Echtzeit erfassen und auswerten kann. So ist es möglich, dass Auftreten von Rissen zu bemerken und das beschädigte Bauteil auszusortieren.

Die QASS-Spektralanalyse ermöglicht es, alle Arbeits- und Störgeräusche der Maschine zu trennen, sodass selbst Mikrorisse bei ihrer Entstehung zuverlässig detektiert werden können.

Die aufgenommenen Körperschallsignale lassen sich, wie im Bild (links) dargestellt, in unserer FFT-Landschaft anzeigen und nachvollziehen. Unsere essentiellen Features wie Clustering und die damit verbundene Mustererkennung, sowie entsprechende Frequenzfilter und -masken, ermöglichen es uns, wichtige Signale von Stör- oder Maschinengeräuschen präzise zu trennen und diese innerhalb von Millisekunden analysieren.

Der Optimizer4D kann nicht nur zur Detektion von Rissen genutzt werden. Körperschalldaten sind Fingerabdrücke von Fertigungsprozessen und Maschinen. Nutzen Elemente der Werkzeuge, wie bspw. Windestifte oder Führungsrollen, ab, so ist dies in den Körperschalldaten zu erkennen. Mangelhaftes Vormaterial gibt andere Signale ab, als solches, das von guter Qualität ist. QASS verschafft seinen Kunden tiefere Einblicke in ihre Prozesse, zeigt frühzeitig an, wenn Maschinen eine Wartung benötigen und liefert seinen Kunden wichtige Informationen über das gelieferte Vormaterial des Drahtherstellers.

Anwender von QASS-Messsensorik profitieren von

- Zuverlässige Riss- und Mikrorissdetektion

Risse, die kritische Größe erreichen, können vom Optimizer4D erkannt und ausgeschleust werden. Eine Warnung wird automatisch an das System weitergegeben.

- Überwachung des Werkzeugzustands (Tool

Monitoring)

Unser Messsystem ermöglicht nicht nur die Detektion von Rissen, sondern kann Beschädigungen am Werkzeug der Maschinen feststellen (z.B. Abnutzung der Windestifte) - Qualitätsbeurteilung des Vormaterials

Anhand charakteristischer Unterschiede der Körperschalldaten, können wir auf Risse im Vormaterial schließen.

Risse erkennen, Vormaterial bewerten, Verschleiß am Windewerkzeug detektieren,

Maschinentrends verfolgen – der Optimizer4D macht all dies möglich.

Lieferumfang

Optimizer4D Messcomputer

2TB SSD Festplatte

Optimizer4D Messkette (Vorverstärker, Körperschallsensor, Kabel)

12“ o. 15“ Touch Display

Der Optimizer4D ist vorgesehen für den Einbau in einen Maschinenschaltschrank.

Dieser muss klimatisiert sein, bzw. über eine Lüftung verfügen.

Optionen

8TB Festplatte anstatt der 2TB

Unterbringung des Optimizers in einem eigenen Schaltschrank (gegen

Aufpreis)

Unterbringung des Optimizers in einem mobilen „Expertenkoffer“ (gegen Aufpreis)

Maschinenkommunikation

24V/IO-Kommunikation ( inklusive )

ProfiBus ( gegen Aufpreis )

ProfiNet ( gegen Aufpreis )

Graphical User Interface ( GUI )

Das Userinterface des Optimizers verfügt über mehrere Ebenen. Die oberste

und für alle sichtbare Ebene ist die „PenGUI“ ein anpassbares Interface, auf

dem die einfachsten Informationen leicht und intuitiv einsehbar sind.

Rissquoten, Trendentwicklungen, oder einfache „Rot“-„Grün“ Anzeigen geben dem

Maschinenbediener schnell und verständlich die nötigen Informationen.

Loggt sich jemand mit höherem Zugriffsrecht ein, kann dieser tiefer in den

Prozess eintauchen, sich Signale im Rohzustand anzeigen lassen, die

Musterbibliothek anpassen, etc.

Das Augenmerk liegt darauf, an der Maschine nur die absolut notwendigen Daten

anzuzeigen.

Anfrage

Sie nehmen mit uns, telefonisch oder per Mail, Kontakt auf und schildern uns Ihre Situation

Zieldefinition

Wir definieren gemeinsam mit Ihnen die Ziele des Projekts.

Datenanalyse

Die QASS Messtechnik wird installiert und erfasst Daten, die im Anschluss analysiert werden.

Applikation

Die Messtechnik wird speziell auf Ihre Zwecke angepasst.

Evaluation

Unser System wird bei Ihnen unter Produktionsbedingungen getestet und optimiert.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.