Risserkennung

Mikrorisse zuverlässig, automatisiert und zerstörungsfrei erkennen mit dem QASS-Messsystem

Echtzeit, In-line & serientauglich

Die permanente und kraftschlüssige Anbindung des QASS-Körperschallsensors an der Maschine, ermöglicht dem Optimizer4D eine lückenlose Überwachung ihres Richtprozesses. Die Daten werden in Echtzeit verarbeitet und ausgewertet.

Minimierung Ausschuss

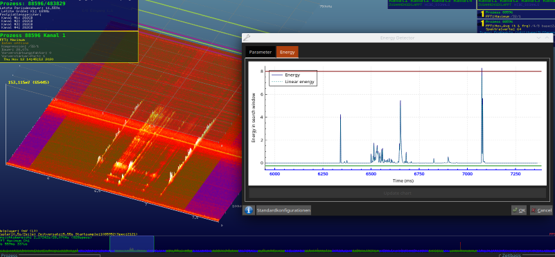

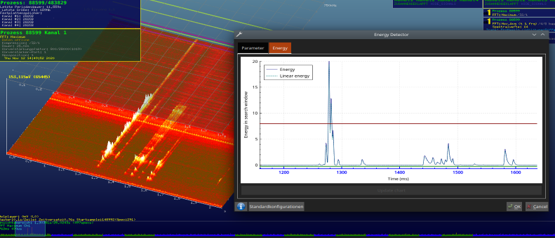

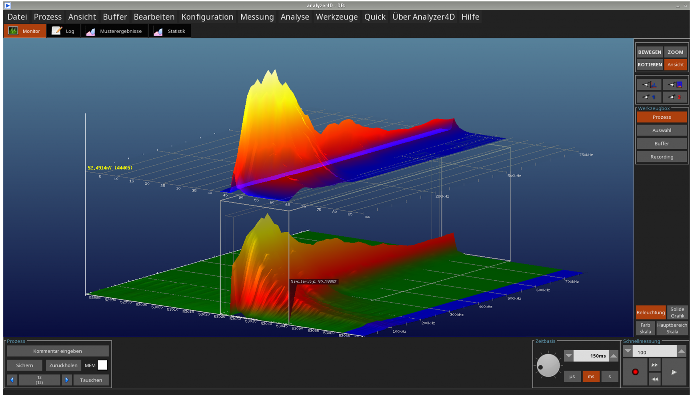

Schnelle Verarbeitung der Messdaten in Realzeit: 3 Millionen Abtastungen pro Sekunde, spektrale Verarbeitung mittels Fourier-Transformation, sowie Störgeräuschunterdrückung mit adaptiven Filtern und Mustererkennung.

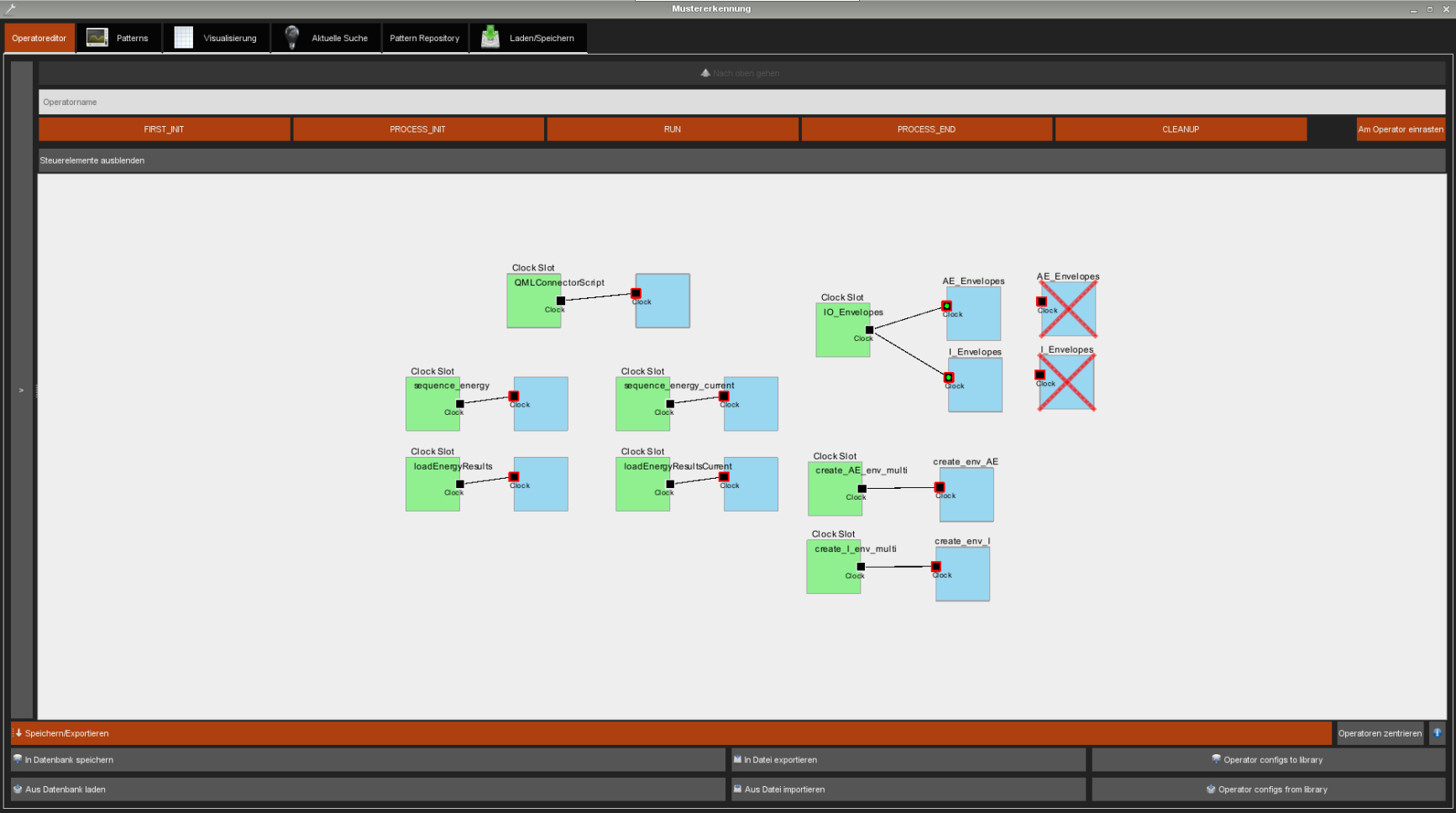

Qualitätssicherung durch Mustererkennung

Echtzeit-Bewertung der Messdaten anhand von Mustererkennung: Risse werden mittels hinterlegter Signalmuster gefunden und analysiert. Störsignale werden ausgefiltert. Es folgt die unmittelbare Übermittlung des Ergebnisses (IO/NIO) per Profinet-Schnittstelle.

Plug & Play Nachrüstung

Wir rüsten Ihre Richtmaschine in weniger als einem Tag nach. Unsere Nachrüstung erfordert keine Aktualisierung der Richtmaschine: Dieselben E/As und dieselben Befestigungspunkte für die neue Hardware.

Risserkennung mit dem Optimizer4D

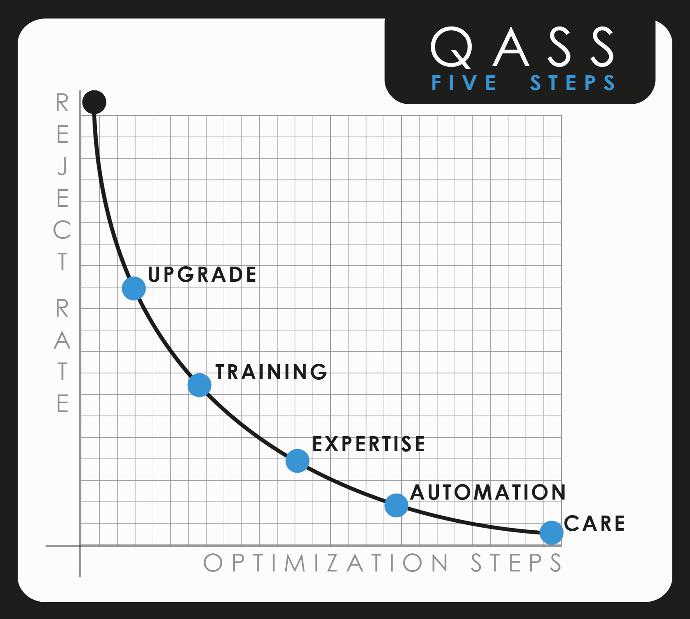

QASS ist Weltmarktführer auf dem Gebiet der Risserkennung beim Richten. Speziell für Richtmaschinen empfehlen wir unser innovatives Risserkennungs-System: den Optimizer4D. Der Optimizer4D verwendet ein neues Analysekonzept und reduziert bisher unvermeidbaren Pseudo-Ausschuss. Dieser entsteht, wenn Systeme etwa elektrische oder mechanische Störsignale fälschlicherweise als Riss interpretieren.

Herkömmliche Risserkennungs-Systeme analysieren beim Richten Intensität und Energieverlauf von Körperschall. Der Optimizer4D fügt der Analyse eine dritte Dimension hinzu: Frequenz.

Mit 25.000 Spektralanalysen pro Sekunde enthüllt der Optimizer4D jedes Detail des Richtvorganges. So gelingt die Unterscheidung zwischen den Signalen eines echten Risses und Störsignalen. Diese Informationen lassen sich zudem nutzen, um den Prozess zu optimieren, was den Ausschuss noch weiter senkt: Rissvermeidung durch verbesserte Prozesserkennung.

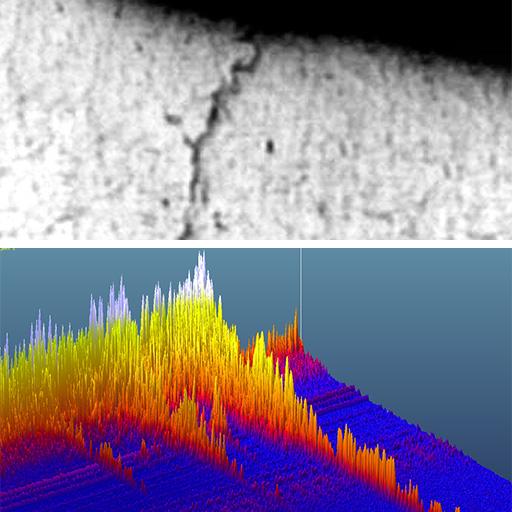

Die mikroskopische Aufnahme eines gerissenen Bauteils zeigt, dass der Riss sich nach Entstehung an der Oberfläche wieder geschlossen hat. Viele nachgelagerte Prüfverfahren wie Magnetpulver oder Laser-Thermografie versagen, wenn die Oberfläche einwandfrei erscheint. Optimizer4D erkennt den Riss in dem Moment, in dem er entsteht. Das macht es unerheblich, ob sich die Schadstelle nach Abschluss des Richtvorganges wieder geschlossen hat.

Oben: Riss in einem Bauteil | Unten: Das Risssignal in der Prozesslandschaft

Sie möchten mehr über Körperschall erfahren?

Unsere hochgenaue Messmethode HFIM im Detail erklärt.

Anwendungsmöglichkeiten der Risserkennung

Hier finden Sie einige Anwendungsbeispiele für unsere Risserkennung. Wenn Sie Ihren Prozess hier nicht wiederfinden sollten, schicken Sie uns gerne eine Anfrage. Wir haben viel Erfahrung in der Umsetzung von individuellen Lösungen und setzen regelmäßig Forschungsprojekte um. Wir finden sicher auch für Ihr Problem eine Lösung!

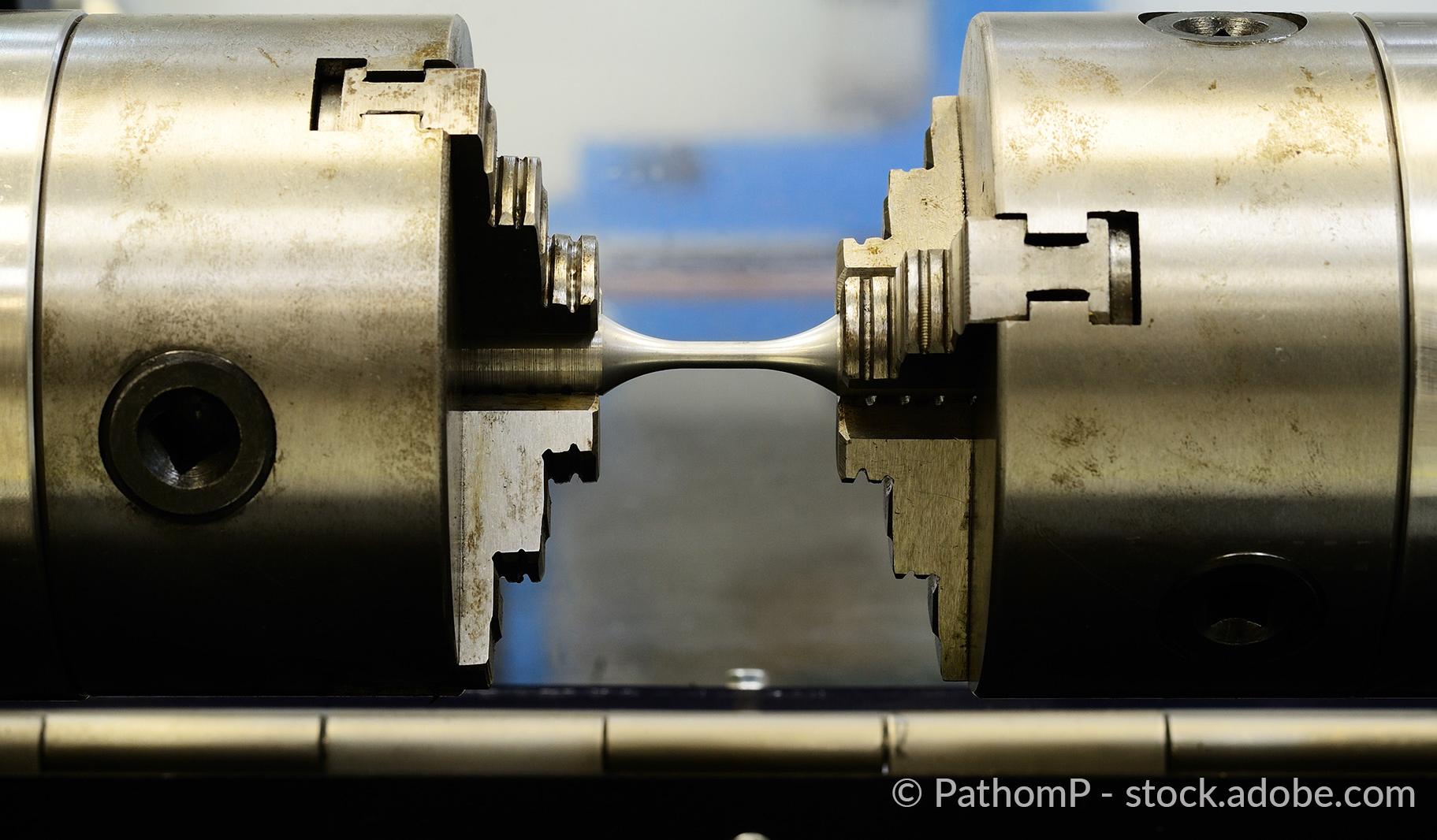

Biegeprozesse

Beim Biegen

von Wellen, Stangen, Rohren und Blechen können durch die Umformung des

Materials feinste Haarrisse und andere Rissarten (z.B. Mikrorisse) auftreten. Mittels Körperschalltechnologie gelingt

es QASS, diese in Echtzeit im Serienprozess zu detektieren. So stellen wir sicher, dass Ihre Produktion den höchsten Qualitätsansprüchen

gerecht wird.

Prüfstände

Bestimmen Sie die Einsatzgrenzen Ihrer Prozesse durch Körperschallanalyse. Die Rissdetektion von QASS kann bei Umformprozessen, Torsionstestständen und Lagerprüfständen eingesetzt werden. Auch durch White-Etching-Cracks (WEC) entstandene Frühschäden in Lagerprüfständen können mittels Körperschallanalyse detektiert werden.

Tiefziehprozesse

Während des Tiefziehens können schnell Schäden wie Risse auftreten. Mit dem Optimizer4D wird jede Phase des Tiefziehprozesses sichtbar gemacht. Mit der Überwachung und Steuerung des Prozesses können Trends frühzeitig erkannt werden, und ein rechtzeitiges Eingreifen verhindert ein qualitätskritisches Versagen an Bauteilen oder Werkzeugen.

Schweißprozesse

Der

Optimizer4D erkennt nicht nur die Risse, die während Biegeprozessen auftreten,

sondern auch an allen anderen Stellen, an denen Risse durch plastische Verformung oder thermische Veränderung entstehen könnten. Das System

fungiert als vertrautes und erprobtes Mittel zur Erkennung von Rissen und ermöglicht trotz teilweiser enormer Umgebungsgeräusche eine zielgenaue und präzise Ausschleusung von fehlerhaften Teilen.

Anfrage

Sie nehmen mit uns, telefonisch oder per Mail, Kontakt auf und schildern uns Ihre Situation.

Zieldefinition

Wir definieren gemeinsam mit Ihnen die Ziele des Projekts.

Datenanalyse

Die QASS Messtechnik wird installiert und erfasst Daten, die im Anschluss analysiert werden.

Applikation

Die Messtechnik wird speziell auf Ihre Zwecke angepasst.

Evaluation

Unser System wird bei Ihnen unter Produktionsbedingungen getestet und optimiert.

QASS als Technologiepartner

QASS verfügt über mehr als zwanzig Jahre Erfahrung in der Prozessoptimierung, Sensorik, Bauteilüberwachung und Qualitätssicherung. Unsere Messtechnik mit intelligenter Mustererkennungssoftware ermöglicht, nahezu 100%ige Rissvermeidung in Richtprozessen.

Die Basis für unsere Expertise bilden unsere eigenen Entwicklungsarbeiten, aus denen immer wieder neue Lösungen entstehen. Forschungsprojekte in Kooperation mit renommierten Universitätsinstituten und namhaften Unternehmen ergänzen diese. Unser Know-how bringen wir in die Umsetzung von Projekten für unsere Kunden ein.

Automobilkonzerne und Zulieferer weltweit vertrauen auf unsere Expertise in der Rissvermeidung, Prozessoptimierung und Qualitätssicherung. Die ständige Weiterentwicklung unserer Produkte stellt sicher, dass die Überwachung Ihres Richtprozesses auf dem modernsten Stand der Technik ist. Mithilfe vom Optimizer4D können Sie daher nicht nur beim Richten entstandene Risse präzise erkennen, sondern auch deren Entstehung präventiv vermeiden. Durch unsere Technologie und Dienstleistung mindern Sie nachhaltig das Ausfallrisiko der verwendeten Stahlwellen. Darüber hinaus wird ein optimal ablaufender Richtprozess gewährleistet.

Wir bei QASS leben und lieben was wir tun. Grundlage unserer Philosophie ist das Streben nach immer besseren Ergebnissen und die Suche nach effizienteren Wegen. Überzeugen Sie sich selbst von unserer Lösungskompetenz und unserer Leidenschaft für Technologie und Innovation.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.