Lagerprüfstände

Automatisierte akustische Überprüfung von Lagerprüfständen

Lagerprüfstände

Wälzlager gehören zu den wichtigsten Maschinenelementen, indem Sie Kräfte und Bewegungen übertragen können und in fast allen antriebstechnischen Bereichen eingesetzt werden. Ihre Bauformen sind dabei immer vom Anwendungsfall abhängig. Um einen ruhigen und vor allem langlebigen Betrieb der Wälzlager sicher zu stellen, werden diese mit Fetten und Ölen geschmiert. Die Schmierstoffe sind mit Additiven versetzt, die dem Schmierstoff zusätzliche Eigenschaften verleihen sollen.

Bei der Verwendung von Additiven können jedoch die Eigenschaften des Schmierstoffs derart verändert werden, dass sich die Betriebsbedingungen des Wälzlagers in ungünstige Zustände verändern und der langlebige Betrieb des Wälzlagers gefährdet ist. Die Wälzlager werden dazu auf Prüfständen untersucht und einer Prüfung mit neuen Ölen unterzogen. Es finden dazu einerseits akustische Prüfungen, wie auch Verschleißprüfungen dazu statt.

Diese DIN genormten Prüfungen, z. B. DIN ISO 15242-1 bis DIN ISO 15242-3, schreiben eine Prüfmethode vor, die maximal zulässige Geräuschentwicklung im Lager zu ermitteln. DIN-Normen wie z. B. DIN 51819 dienen zur Ermittlung des Verschleißes unter Verwendung verschiedener Schmierstoffe bei Axialzylinderrollenlagern. Verschiedene Prüfstände finden in diesen DIN-Normen Anwendung.

Monitoring mit dem Optimizer4D

Die eingebauten Sensoren im Falle der Prüfstände dienen dazu, die Schäden der Lageroberfläche oder starke Reibgeräusche beim Abrollen der Wälzkörper zu analysieren. Die Frequenzen die dabei entstehen sind nur zum geringen Anteil im hörbaren Bereich für das menschliche Ohr. Insbesondere die unhörbaren Signale sind dabei für eine Bewertung des Lagers interessant. Bestimmte Frequenzbereiche ≥ 50 kHz beschreiben Reibgeräusche, ungleichmäßigen Lagerlauf und die Entstehung von Frühschäden. Es werden sowohl Mikrofone als auch piezoelektrische Sensoren eingesetzt. Die häufig eingesetzten Beschleunigungssensoren sind einerseits zu träge und andererseits nicht dafür gebaut, derart hochfrequente Signale zu detektieren. Zumal diese in kurzen zeitlichen Abständen – wenige Millisekunden – auftreten können. Beschleunigungssensoren nehmen kleinste Bewegungen wahr, die durch Impulse ausgelöst sein können, die vorwiegend aus Beschädigungen der Wälzlageroberfläche stammen, jedoch bereits Spätschäden darstellen. Das Kind ist also schon in den Brunnen gefallen.

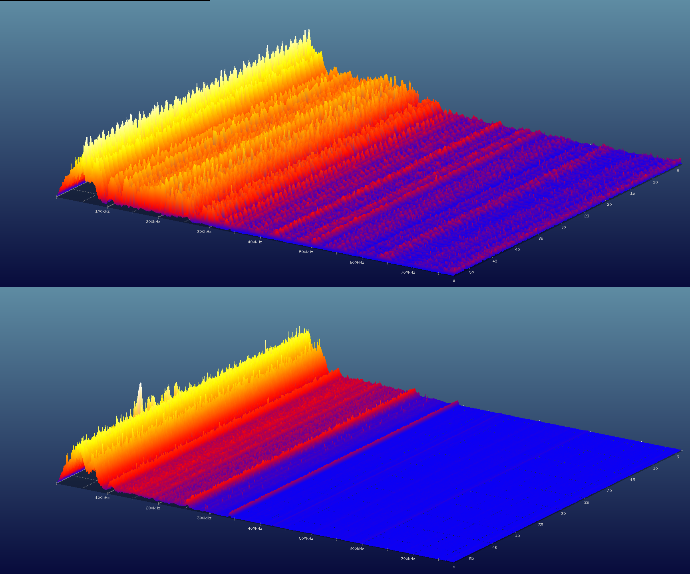

QASS Optimizer4D nutzt Vibrationssensoren zur Detektion der unhörbaren Frequenzen. Die Bauweise der Sensoren lässt das gesamte Frequenzspektrum durch, welches dann hochfrequent mit bis zu 100 MHz abgetastet wird. Die gleichzeitig stattfindende hohe Datenerfassungsrate führt dazu, dass keine Veränderung des Lagersystems unentdeckt bleibt. Die Vibrationssensoren wandeln die unhörbaren Geräusche in elektrischen Strom, der zeitlich gut aufgelöst als Zeit-Amplituden-Signal zu Verfügung steht. Das Signal wird direkt einer mathematischen Transformation (Fast-Fourier-Transformation) unterworfen, sodass eine zusätzliche Information entsteht. Das Signal wird derart dargestellt, dass eine Zuordnung der entsprechenden Frequenzanteile hinsichtlich ihrer Amplitude bei einem bestimmten Zeitpunkt entsteht. Die daraus gebildeten Spektren geben eine umfassende Übersicht über den qualitativen Zustand von Wälzlager und Schmierstoff wieder.

Durch diese Technik können Reibgeräusche und kleinste Unebenheiten der Oberfläche von Wälzlagern detektiert werden. Die Reibgeräusche sind abhängig von der Art des eingesetzten Schmierstoffs und in hohem Maße abhängig von den verwendeten Additiven. Abbildung 1 zeigt einen Vergleich zwischen zwei Schmierstoffen einer FE-8 Prüfung, die auf Basis eines gemeinsamen Basis-Schmierstoffs durchgeführt wurden. Die Schmierstoffe unterscheiden sich lediglich in der Kombination ihrer Additive. Das Verhältnis der Verschleißschutzadditive ist in diesem Fall unterschiedlich. Der Versuch wurde bei gleicher axialen Pressung und Temperatur in einem FE-8 Prüfstand durchgeführt.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.