Schleifbranddetektion

Unsichtbare Produktionsfehler verschleißfrei, automatisiert und zuverlässig erkennen mit dem QASS-Messsystem

Automatische Detektion von Schleifbrand

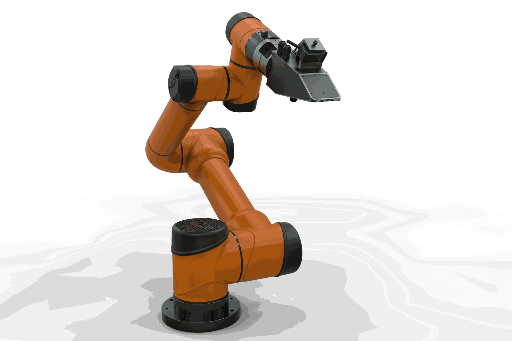

QASS ermöglicht die zerstörungsfreie Detektion von Schleifbrand. Das

Robotersystem erlaubt eine komplett automatisierte Integration unserer

Messsysteme in Ihre Prozesse.

Kundenspezifische Anpassung

Dank offener Software-Architektur und freiem Zugriff auf erweiterbare

Softwarebibliotheken, können wir individuelle Funktionsalgorithmen

kundenspezifisch implementieren.

Sehr hohe Messgenauigkeit

Gegenüber manuellen Handlingsystemen bietet QASS auch bei komplexen Geometrien eine hohe Wiederholgenauigkeit der Messprüfungen.

100%ige Überwachung der Fertigung

Die automatisierte Robotiklösung erlaubt eine Integration in bestehende

Fertigungs- und Produktionslinien, um eine vollständige Überwachung

Ihrer Fertigung zu ermöglichen.

Features im Überblick

|

|

Schleifbrand kann die Lebenszeit Ihrer Bauteile drastisch reduzieren. Da

Schleifbrand mit dem bloßen Auge nicht zu erkennen ist, bleibt dieser

gängige Produktionsfehler oft unbemerkt. QASS hat ein Messsystem

entwickelt, das die zerstörungsfreie und berührungslose Prüfung Ihrer

Fertigungslinien ermöglicht.

Schleifbrand ist ein Phänomen, das bei der unbeabsichtigten Wärmebehandlung von Stahl mit zu hoher Schleifenergie und unter fehlender Kühlung entsteht. Auf dem Material können unter anderem weichere Anlasszonen sowie harte und spröde Neuhärtungszonen entstehen. Diese Abweichungen können Veränderungen von Härte, Gefüge und Eigenspannung zur Folge haben. Die Konsequenz ist eine Verringerung der Verschleißfestigkeit des Materials. Dadurch wird die Bildung von Rissen und Ausbrüchen bei dynamischer Beanspruchung begünstigt.

Verschleißfreie Detektion von Schleifbrand mit dem QASS Messsystem

Die magnetische Struktur von ferromagnetischen Metallen lässt sich nutzbar machen, um zerstörungs- und verschleißfrei Informationen aus dem Material zu gewinnen. Es lassen sich aus dem magnetischen Verhalten Rückschlüsse auf die mechanischen Eigenschaften ermitteln. Änderungen der mechanischen Eigenschaften verursachen Veränderungen des magnetischen Verhaltens. Dieses veränderte Verhalten misst und visualisiert das QASS µmagnetic Messsystem unter Ausnutzung des Barkhausen-Effekts.

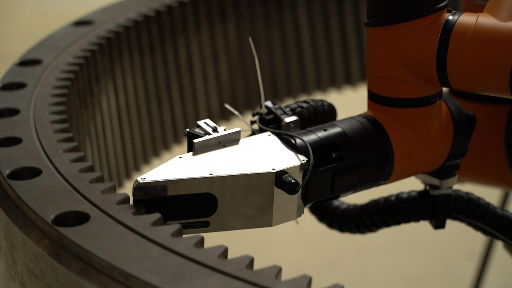

Bei der Schleifbranddetektion wird das Material mit einem mikromagnetischen Sensor zeilenweise abgefahren. Das zu vermessende Material wird einem magnetischen Wechselfeld ausgesetzt. Dabei wird die Umorientierung der einzelnen magnetischen Domänen in der Mikrostruktur des Werkstoffs gemessen. Das QOBOT Handlingsystem mit Laserabstandssensor sorgt für die richtige Positionierung und das korrekte Verfahren des µmagnetic-Sensors während der Messung. Das Barkhausen-Signal wird in Echtzeit mit den Abstandswerten verrechnet, um hochgenaue Messergebnisse zu erhalten. Die durch den mikromagnetischen Sensor erfassten Zeit-Amplituden-Signale werden vom QASS µmagnetic Messsystem digitalisiert und durch eine Fast-Fourier-Transformation (FFT) in Echtzeit aufbereitet.

Maschinen- und Störgeräusche können im Rahmen der Spektralanalyse mittels eines Spektralfilters gezielt aus den Signaldaten gefiltert werden. Dadurch verbessert sich das Verhältnis zwischen Nutz- und Störsignal.

Prozessoptimierung auf Basis der QASS Schleifbrandprüfung

Schleifbrand kann an allen ferromagnetischen Materialien mit dem QASS Messsystem durch relative Unterschiede in der Magnetisierbarkeit genau gemessen und lokalisiert werden. Sei es eine Getriebewelle für den PKW oder ein Zahnrad für ein Schiffsgetriebe, mit dem µmagnetic Messsystem erfolgt die Überprüfung des gesamten Materials auf Schleifbrand vollautomatisch. Der Maschinenbediener muss nur wenige Eingaben machen – die Überprüfung und die Messungen übernimmt das QOBOT Handlingsystem. Während das Material automatisch abgefahren wird, werden die Daten in Echtzeit verarbeitet und in einer Datenbank dokumentiert.

Die Vorteile für den Hersteller liegen auf der Hand. Neben der Information über den Zustand Ihrer gefertigten Bauteile lassen sich die Maschinenparameter mit den gewonnenen Daten optimieren.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.