Beim Ziehen von Rohren kann es von großem Nutzen sein, Rattern zu vermeiden und menschliche Fehler bei der Erkennung zu minimieren.

Anstatt zu warten, bis das Rütteln eskaliert und möglicherweise Ihre Werkstücke und Werkzeuge beschädigt, ist es am besten, das Rütteln in seinem frühesten Stadium zu erkennen und die Ziehgeschwindigkeit sofort zu reduzieren.

Das inhärente Problem des Kaltziehens

Doch was genau ist eigentlich Rütteln, und wie kann man es verhindern?

Im Laufe der Jahre hat sich das Kaltziehen zu einem Standardverfahren für die Herstellung präziser Rohrdurchmesser und Wandstärken entwickelt. Rohre, deren Durchmesser größer als die Zielgröße ist, werden durch eine konische Matrize gezogen, um ihren Außen- und Innendurchmesser zu verringern. Die Kaltumformung liefert nicht nur präzise geometrische Ergebnisse, sondern erhöht auch wichtige Materialeigenschaften wie Streckgrenze, Zugfestigkeit und Härte.

Um die Qualität des Innendurchmessers besser kontrollieren zu können, wird häufig ein fester oder schwimmender Dorn im Inneren des Rohrs positioniert, wo die konische Matrize das Metall verformt (siehe Abbildung 1). Ein Ziehmittel wird verwendet, um das glatte Ziehen zu erleichtern und die Oberflächenqualität zu verbessern.

Wenn der Dorn in die Matrize gezogen wird, zieht ihn die feste Stange oft zurück, bevor er durch den Rückprall wieder hineingeschoben wird. Diese Dornbewegung führt zu starken, hörbaren Maschinenvibrationen, die manchmal mehrere Sekunden andauern - das berüchtigte Rattern.

Dieser Effekt hinterlässt unerwünschte, periodische Ringspuren (Rattermarken) auf den Innen- und Außenflächen des Rohrs. Rohre mit Rattermarken entsprechen nicht den geometrischen Vorgaben, und entweder muss der betroffene Abschnitt herausgeschnitten werden oder das Rohr wird ganz entsorgt. An heißen Sommertagen können Rattermarken aufgrund von Änderungen der Viskosität des Ziehmittels mehrmals pro Stunde auftreten, was zu Prozessunterbrechungen, hohen Ausschussraten und zusätzlicher Arbeit für die Maschinenführer führt.

Manuelle Verminderung von Rattern

Rattern erhöht nicht nur die Menge des Ausschussmaterials, sondern kann auch irreversible Schäden an der Matrize verursachen. In einigen Extremfällen reißen der Dorn und das Rohr ab und werden durch die immensen Zugkräfte mit der Matrize kalt verschweißt.

Das Ausmaß der Rohrbeschädigung hängt von der Intensität und Dauer des Ratterns ab, so dass Sie immer bereit sein sollten, die Ziehgeschwindigkeit zu verlangsamen, sobald Sie es hören.

Jedes Mal, wenn Rütteln auftritt, müssen Sie das Produkt visuell auf Schäden untersuchen. Selbst wenn Sie die Maschine verlangsamen, bleiben oft noch mehrere Meter fehlerhaftes Material übrig. Es mag verlockend sein, den gesamten Prozess mit einer deutlich niedrigeren Ziehgeschwindigkeit laufen zu lassen, um Rattergeräusche gänzlich zu vermeiden, aber das erhöht die Produktionszeit, senkt die Maschinenauslastung und kann sich negativ auf den Gewinn des Unternehmens auswirken.

Was kann man dagegen tun?

Eine Möglichkeit, Ratterer zu erkennen, bevor sie die Rohre dauerhaft beschädigen, ist ein Hochgeschwindigkeits-Schwingungsanalysesystem. Es analysiert Hochfrequenzdaten in Echtzeit und setzt die Ergebnisse in eine Empfehlung zur Geschwindigkeitsreduzierung für die Ziehmaschine um.

ABBILDUNG 1. Es handelt sich um den Querschnitt einer Ziehmatrize mit einem festen Dorn. Das Rohr tritt links ein und rechts mit einem geringeren Durchmesser wieder aus.

Bei dieser Art von Messsystem erfassen piezoelektrische Sensoren den Ultraschall und den Körperschall. Idealerweise sollte ein Sensor in der Nähe der Signalquelle angebracht werden, um ein besseres Signal-Rausch-Verhältnis zu erzielen und um ihn bei Änderungen der Maschineneinrichtung nicht bewegen zu müssen. In der Praxis werden die Sensoren häufig auf einem Ständer über dem Verschlussring angebracht.

Analoge oder digitale Steuerungen lösen den Beginn und das Ende der Datenanalyse aus. Während der Ziehzeit wird der Sensorausgang mit einer Rate von 400 bis 800 kHz abgetastet, je nach der akustischen Beschaffenheit des Prozesses. Die Daten werden dann in ein Spektrogramm (Zeit x Frequenz x Amplitude) umgewandelt, um Rauschen besser von Ratter-Signalen zu trennen.

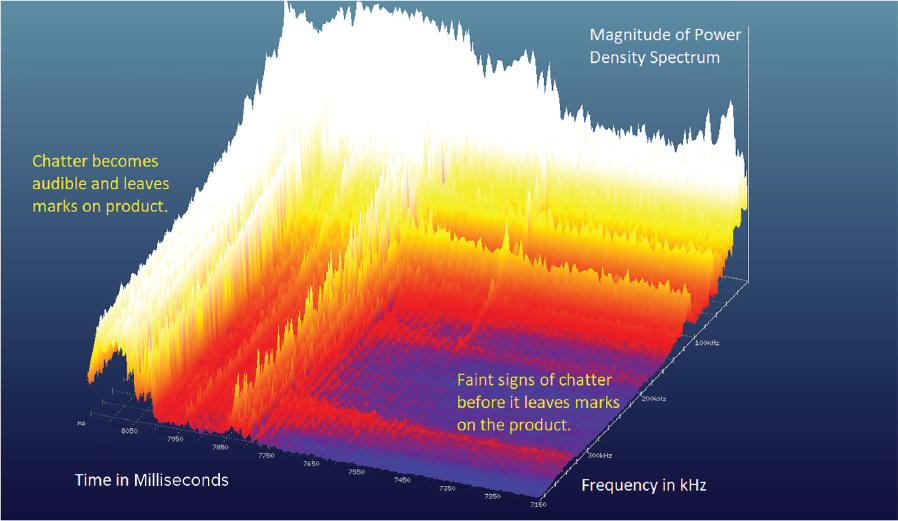

Rattergeräusche treten nicht schlagartig auf. Vielmehr nimmt ihre Intensität in der Regel über mehrere hundert Millisekunden messbar zu. Im Spektrogramm zeigen sich Ratterer zunächst als schwache, breitbandige Wellen, die sich über einen großen Bereich der aufgezeichneten Frequenzen erstrecken und regelmäßig über die Zeit verteilt sind (siehe Abbildung 2). Die Ratterintensität nimmt oft schnell zu, bis sie hörbar wird und irreversible Spuren auf der Röhre hinterlässt.

Es können Algorithmen entwickelt werden, um die Warnzeichen zu erkennen, die dem Flattern vorausgehen. Da die Daten in ein Spektrogramm umgewandelt werden, können Sie Ihre Analyse auf die Frequenzen konzentrieren, bei denen das Signal-Rausch-Verhältnis günstig ist.

In Abbildung 2 ist der Algorithmus zur Rattererkennung auf Frequenzen über 150 kHz abgestimmt. Der Algorithmus zählt die Anzahl der Chatter-Ereignisse im aufgezeichneten Chatter-Spektrogramm. Je mehr Ereignisse die sorgfältig festgelegten Erkennungsgrenzen erfüllen, desto höher ist die Anzahl. Irgendwann wird ein Schwellenwert überschritten - es können 200 bis 300 Millisekunden nach der ersten Rattererkennung vergehen, bevor der Effekt spürbar wird - und dann erhält die Zeichenmaschine die Aufforderung, langsamer zu werden.

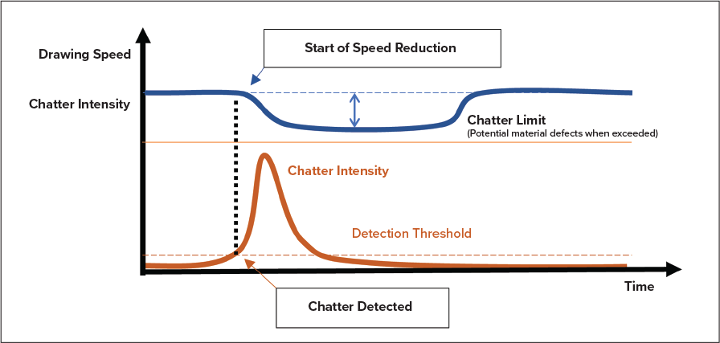

Diese Verlangsamung kann entweder durch eine schrittweise Verringerung - so schnell wie möglich auf eine bestimmte Geschwindigkeit - oder durch eine schrittweise Verringerung in Abhängigkeit von der Ratterintensität erfolgen (vor allem, weil mehr Ratter zu einer stärkeren Geschwindigkeitsverringerung führt). In der Praxis hat sich eine Verringerung der Geschwindigkeit um 10 % bis 25 % innerhalb von 1/2 Sekunde als wirksame Maßnahme zur Ratterdämpfung erwiesen (siehe Abbildung 3). Nach dem Verschwinden des Ratterns wird die reduzierte Ziehgeschwindigkeit noch einige Sekunden gehalten, bevor die Maschine wieder ihre vorherige Geschwindigkeit erreicht.

Vorteile der frühzeitigen Ratterüberwachung

Die schwingungsbasierte Rattererkennung kann in Kombination mit einer vorausschauenden Maschinengeschwindigkeitssteuerung eine Vielzahl von Vorteilen bieten:

- Bei optimaler Sensorplatzierung können Rattererscheinungen frühzeitig erkannt und behoben werden, bevor sie bleibende Spuren auf Ihrem Produkt hinterlassen und Werkzeuge beschädigen. In Kombination mit anderen bewährten Verfahren in der Rohrherstellung kann das System Ihnen helfen, Ratterer ganz zu vermeiden.

- Da das Rattererkennungssystem nur bei Bedarf eingreift, können Sie Ihre Ziehmaschinen mit deutlich höheren Geschwindigkeiten betreiben. Das Rattererkennungssystem greift nur ein, wenn es notwendig ist. In der Praxis laufen die Maschinen nach der Ausstattung mit dem Gerät durchweg mit 90 bis 95 % ihrer maximalen Ziehgeschwindigkeit. Eine nachträgliche Analyse der Maschinendaten hat gezeigt, dass dies zu einer durchschnittlich 10 bis 15 % höheren Maschinennutzung führt.

- Die Schrottentfernung entfällt häufig, so dass Sie sich auf alle anderen Aufgaben konzentrieren können, um die Ziehmaschine am Laufen zu halten. Auch wenn nicht jeder Betrieb die gleichen Vorteile erfährt, haben einige eine deutliche Verbesserung festgestellt. "Wir haben den Ausschuss beim Kaltziehen erheblich reduziert", so ein ehemaliger Vertreter eines Rohrherstellers, der das System eingesetzt hat. "Wir haben den Ausschuss um 98 % reduziert, und gleichzeitig konnten wir die Leistung um 28 % steigern.

- Sie können Einblicke in die Häufigkeit und Intensität des Ratterns gewinnen und diese Daten nutzen, um vorangehende Fertigungsprozesse zu verbessern, einschließlich des Einsatzes von Ziehmitteln und der Leerlaufzeit von geschmierten Rohren.

ABBILDUNG 2. Dieses Spektrogramm zeigt ein typisches Rattergeräusch (350 Millisekunden lang, maximale Frequenz von 400 kHz). Unterhalb von Frequenzen von 150 kHz überlagern Maschinen- und Prozessgeräusche das Ratter-Signal. In der ersten Hälfte des Spektrogramms zeigen Ratterer regelmäßige, breitbandige Signale, deren Stärke mit der Zeit zunimmt. In diesem Bereich können Ratterer noch gedämpft werden, ohne dass sie sichtbare Spuren auf dem Produkt hinterlassen.

ABBILDUNG 3: Der Erkennungsalgorithmus bestimmt die Ratterintensität (orangefarbene Kurve). Wenn sie die Erkennungsschwelle überschreitet, wird die Ziehmaschine aufgefordert, die Ziehgeschwindigkeit zu verlangsamen.