Montageüberwachung

Echtzeit-Überwachung von Füge- & Montagevorgängen.

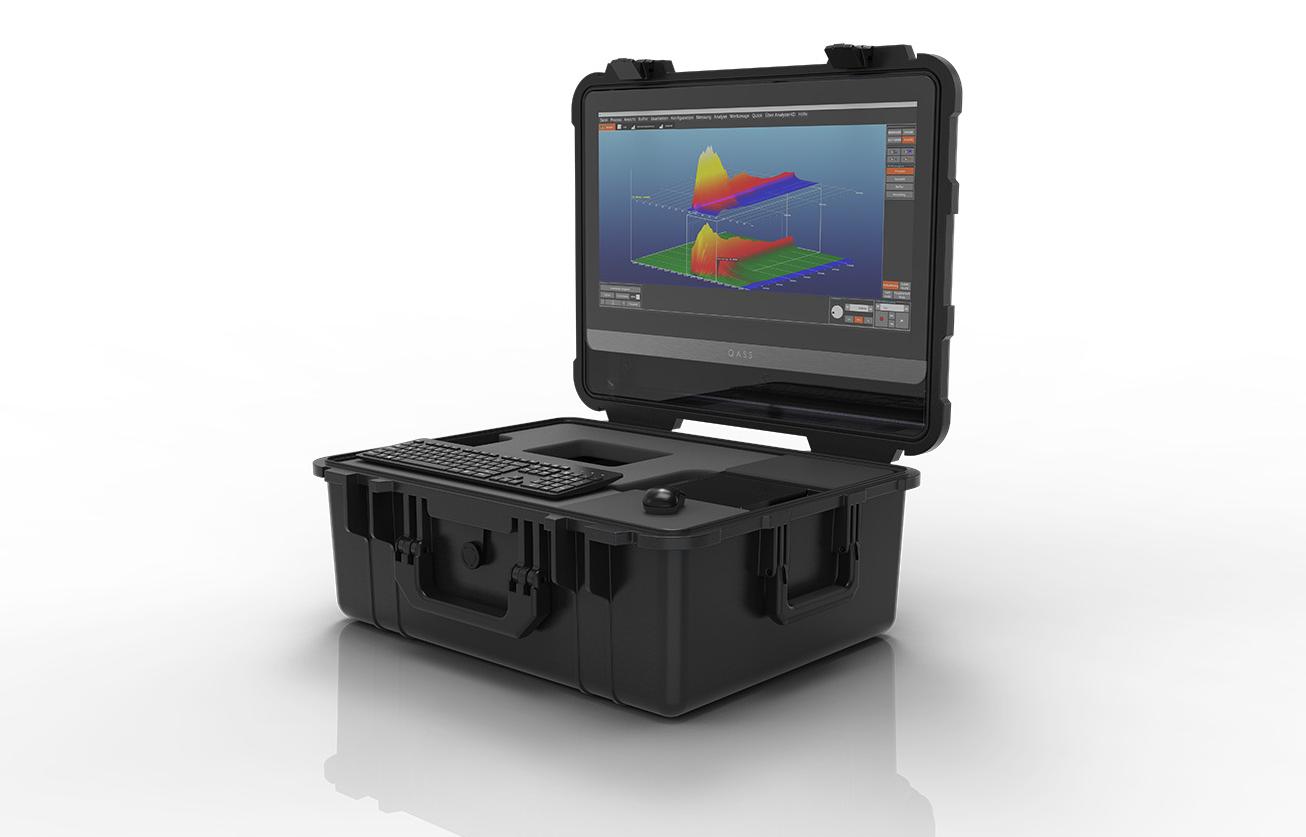

In-Line-Messsystem

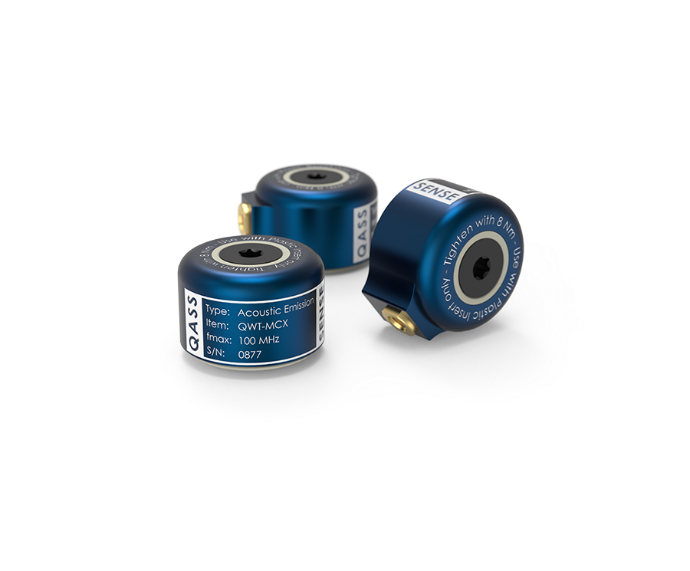

Permanente und kraftschlüssige Anbindung des QASS-Körperschallsensors am

Werkzeug (keine Sensorzustellung notwendig). Prozesse können vom

Optimizer4D in Echtzeit überwacht und ausgewertet werden.

Echtzeit Datenverarbeitung

Schnelle Verarbeitung der Messdaten in Realzeit: 3 Millionen Abtastungen

pro Sekunde, spektrale Verarbeitung mittels Fourier-Transformation,

sowie Störgeräuschunterdrückung mit adaptiven Filtern und

Mustererkennung.

Datenanalyse durch Mustererkennung

Einrastgeräusche werden mittels hinterlegter Signalmuster gefunden, bewertet und

können gezählt werden. Unmittelbare Übermittlung des Ergebnisses

(IO/NIO) nach Messende per Profinet- oder OPCUA-Schnittstelle. Eine Integration

aller etablierten Schnittstellen ist möglich.

Attraktive Systemlösungen

Keine Taktzeiterhöhung danke Echtzeit durch Post-Process Prüfung der

Daten. Hohe Trennschärfe durch Spektralanalyse. Kosteneffizientes

Gesamtkonzept.

Wir detektieren was sonst nicht gesehen werden kann

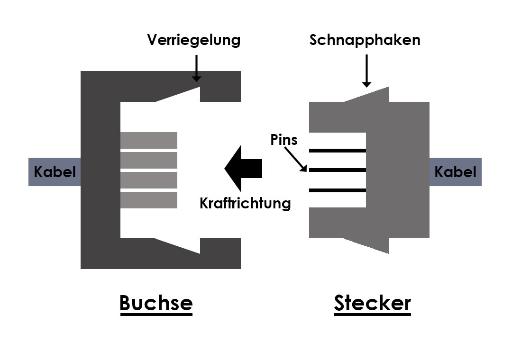

- Schnappverbindungen

- Einrast-Vorgänge

- Aufspringen von Sicherungsringen

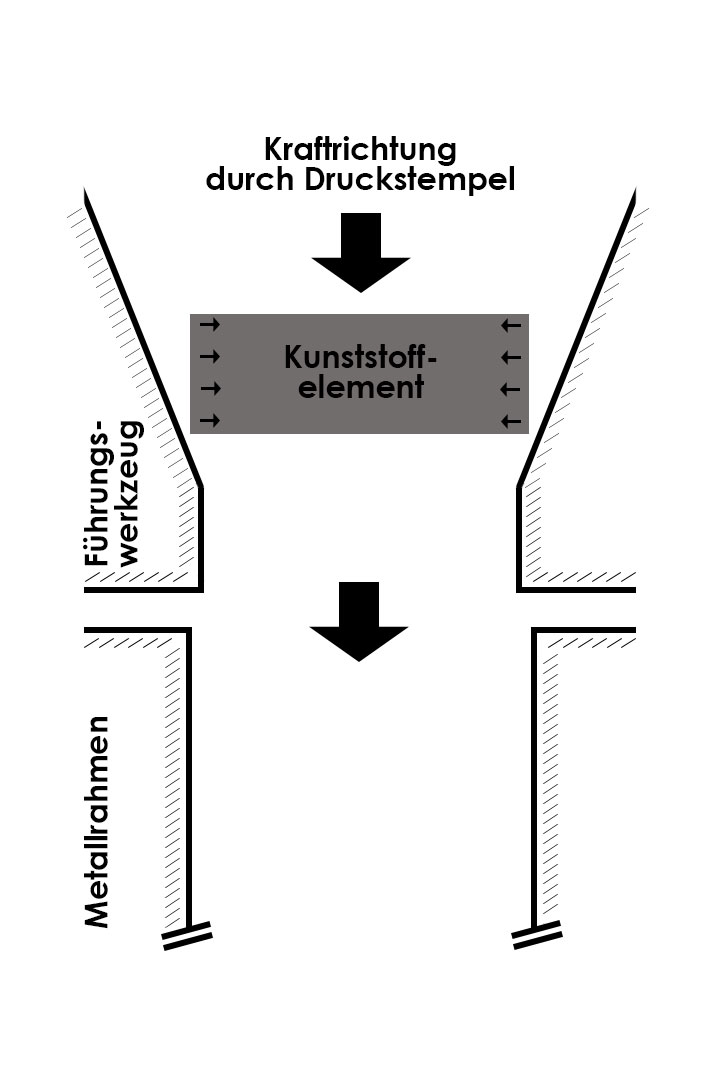

- Einpressen

- Springverbindungen

100% in-line Qualitätskontrolle

Mit dem Optimizer4D können selbst verborgene und visuell nicht

zugängliche Montagevorgänge, die im Inneren von Bauteilen stattfinden,

zuverlässig überprüft werden. Das QASS Messsystem überwacht

Montageprozesse in-line per Körperschall und wertet die so erzeugten

Prozessdaten in Echtzeit aus. Mit unserer hochentwickelten Datenanalysesoftware Analyzer4D können

selbst große Datenmengen passgenau in Echtzeit ausgewertet werden. Der

Anwender profitiert neben der zusätzlich gewonnenen Prozessgröße von

einer Vielzahl an individuell konfigurierbaren und kombinierbaren

Analysetools und der Möglichkeit, sämtliche Kenngrößen miteinander zu

vereinen.

Sensorfusion – Erstklassige Ergänzung für bestehende Messtechnik

Das QASS Messsystem kann mit vorhandenen Systemen, beispielsweise zur Kraft-Weg-Prüfung, kombiniert werden. Mittels TCP/IP, USB oder Profinet werden weitere Sensoren und Datenströme vom Optimizer4D mitverarbeitet. Mit der QASS Technologie ist es bereits heute möglich, die Daten für die Produktion von morgen zusammenzuführen.

Wie es funktioniert

Das QASS Messsystem Optimizer4D arbeitet auf Basis von Körperschall. Jeder Prozess verursacht charakteristische akustische Impulse, die unser Messsystem im Moment des Entstehens detektieren kann.

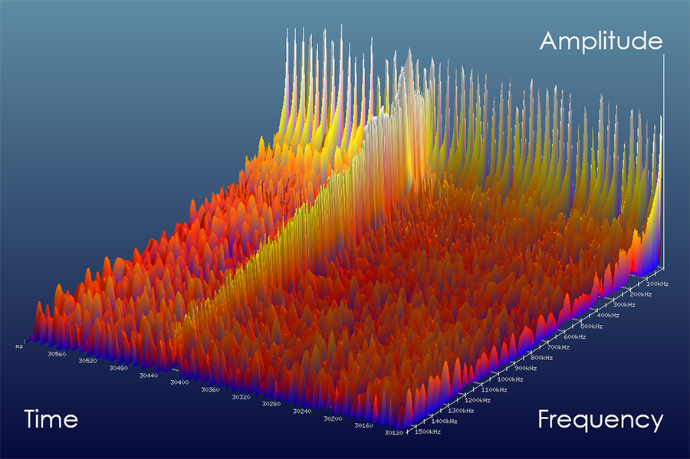

Die Messsignale werden vom Optimizer4D digital erfasst und in Echtzeit mittels Fast-Fourier-Transformation (FFT) transformiert und aufbereitet. Dadurch stehen sie der QASS Software Analyzer4D unmittelbar zur Verfügung. Die Ergebnisse werden anschaulich in der QASS 3D-Spektrallandschaft visualisiert.

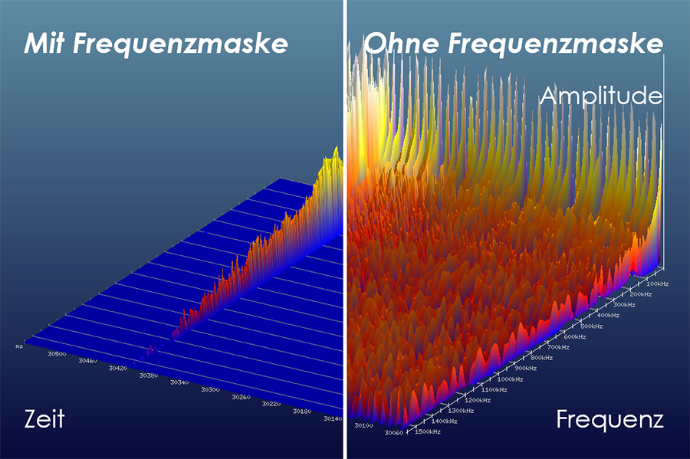

Die Nutzung einer Frequenzmaske ermöglicht die gezielte Filterung typischer Maschinengeräusche. Prozessereignisse, wie das Einrasten des Sicherungsrings, produzieren spezifische Bilder in der 3D-Spektrallandschaft. Diese spezifischen Signalbilder können in der Analyzer4D Software referenziert und einer Musterdatenbank zugeführt werden, sodass ein Vergleichsalgorithmus in weiteren Messungen automatisch Ähnlichkeiten zu den hinterlegten Mustern ermitteln kann. Verläuft der Einrastvorgang nicht korrekt, so zeigt sich dies durch das Fehlen eines erwarteten Signalbildes oder durch Abweichungen im Signalmuster, die außerhalb der zuvor definierten Toleranzgrenzen für die Ähnlichkeitsermittlung liegen.

Prozessbeispiele

Die QASS Montagemesstechnik in der Anwendung

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.