Die Federnindustrie steht vor der Herausforderung, Risse während des Windens und Setzens von Federn zuverlässig zu erkennen. Dieses Problem birgt Risiken für die Sicherheit des Endanwenders und kann zu Reklamationen sowie Imageschäden führen. Traditionelle Methoden wie visuelle Kontrollen oder Stichproben erweisen sich oft als unzureichend, um alle Risse, insbesondere solche im Materialinneren oder geschlossene Risse, zu entdecken.

Um eine Verbesserung in diesem Bereich zu erzielen, hat der Verband der Deutschen Federnindustrie (VDFI) gemeinsam mit der Hochschule Wismar ein Forschungsprojekt durchgeführt. Im Rahmen des Projekts kam der Optimizer4D der Firma QASS zum Einsatz. Das Messgerät sammelt und analysiert Körperschalldaten in Echtzeit, sodass Risse sofort erkannt und fehlerhafte Bauteile automatisch aussortiert werden können – unabhängig von ihrer Größe oder Position im Material.

Vom Forschungslabor in die Serienfertigung

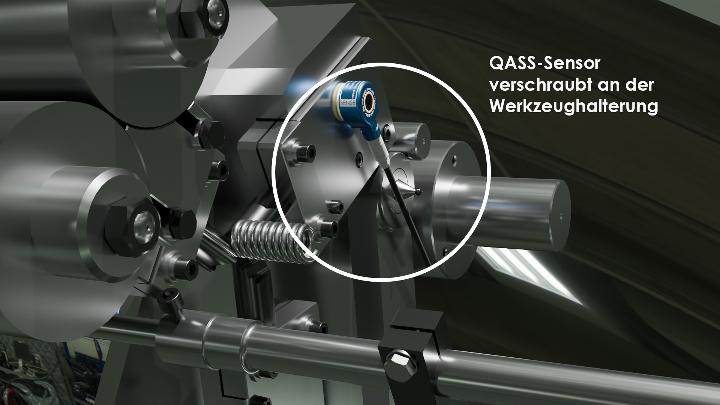

Die Integration des Optimizer4D in bestehende Winde- oder Setzanlagen ist unkompliziert. Der Sensor wird an der Maschine angebracht und überwacht den gesamten Fertigungsprozess in Echtzeit. Durch kraftschlüssige Verbindungen zeichnet QASS die Live-Daten des Fertigungsprozesses auf und analysiert diese mit fortgeschrittenen Filtermethoden, neuronalen Netzen und modernsten Methoden der künstlichen Intelligenz.

QASS-Aktiv-Sensor an der Werkzeughalterung der Windemaschine verschraubt.

QASS-Aktiv-Sensor an der Werkzeughalterung der Windemaschine verschraubt.

QASS-Messkette im Überblick: Körperschallsignale werden vom QASS-Aktiv-Sensor an den Vorverstärker geleitet. Hier werden die Daten nochmal aufgearbeitet und anschließend an das Messsystem 'Optimizer4D' gesendet.

QASS-Messkette im Überblick: Körperschallsignale werden vom QASS-Aktiv-Sensor an den Vorverstärker geleitet. Hier werden die Daten nochmal aufgearbeitet und anschließend an das Messsystem 'Optimizer4D' gesendet.

Des Weiteren bietet der Optimizer4D die Möglichkeit, eigene Auswertungen und Analysen durch offene Python-Programmierungen vorzunehmen. Kunden können die gewonnenen Daten in ihre Cloud integrieren und erhalten detaillierte Statistiken und Trendanalysen über webbasierte Dashboards.

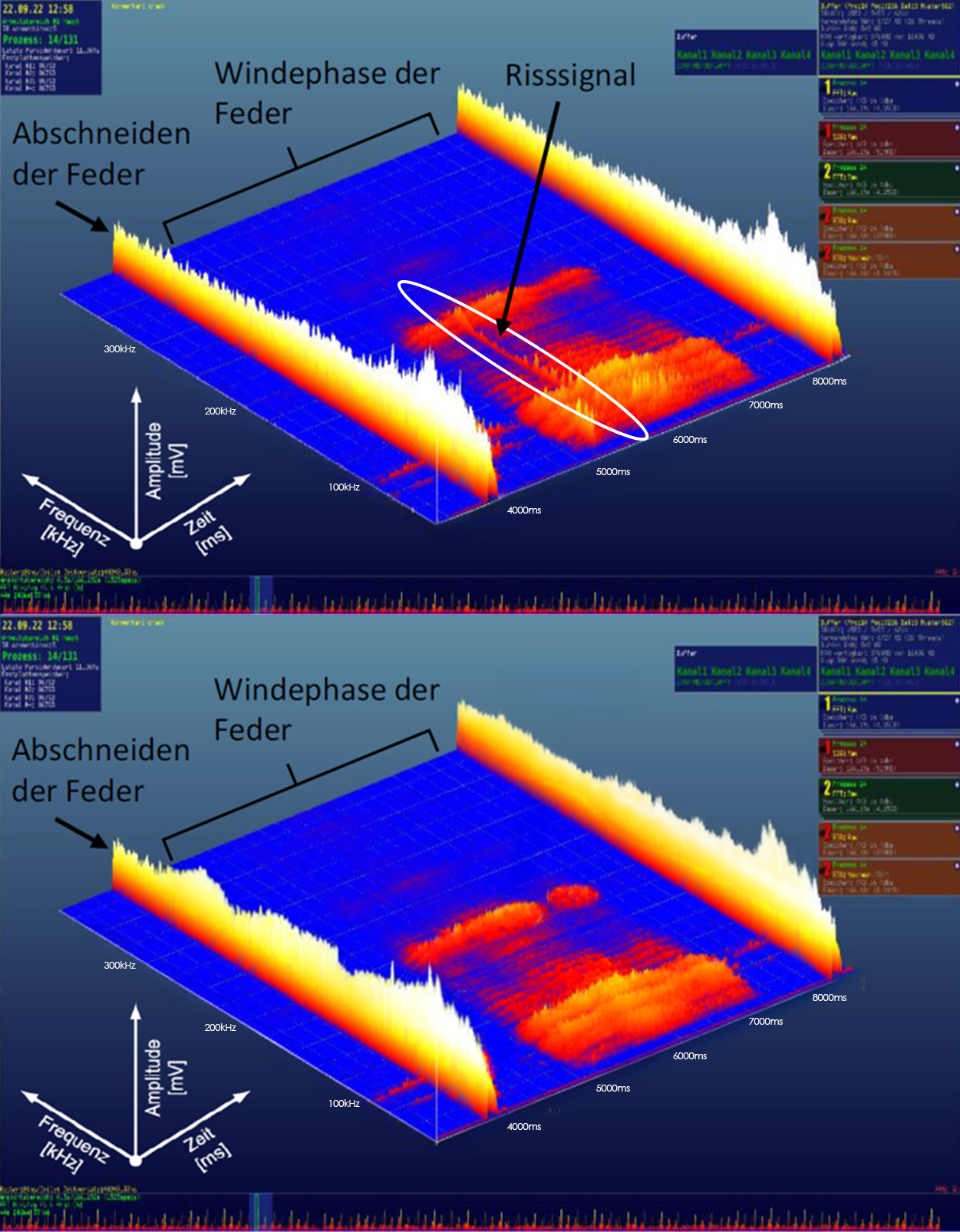

Körperschall-Abbild eines Windevorgangs einer Feder im QASS Optimizer4D Messystem (Mit und ohne Riss).

Körperschall-Abbild eines Windevorgangs einer Feder im QASS Optimizer4D Messystem (Mit und ohne Riss).

Serienreife Produktionsüberwachung: QASS hebt Fertigungssicherheit auf ein neues Niveau

Nach dem erfolgreichen Abschluss des VDFI-Projekts sind bereits erste Serienanwendungen im Einsatz. Die Kunden profitieren von einer automatisierten Überwachung, die jede Millisekunde des Fertigungsprozesses erfasst und auch bei großen Stückzahlen zuverlässig schadhafte Teile erkennt.

Doch der Optimizer4D kann noch mehr: Er ermöglicht es, den Zustand von Werkzeugen zu überwachen, das Vormaterial zu bewerten und Maschinentrends zu verfolgen. So erhalten Unternehmen wertvolle Einblicke in ihre Produktionsprozesse und können frühzeitig auf Wartungsbedarfe reagieren.

QASS 'Optimizer4D' mit verschiedenen Sensortypen.

QASS 'Optimizer4D' mit verschiedenen Sensortypen.

QASS: Weltmarktführer für in situ Risserkennung

QASS ist seit mehr als 20 Jahren Weltmarktführer im Bereich der Risserkennung beim Biegerichten von Getriebewellen. Vor allem in der Automobilindustrie vertrauen die größten Unternehmen der Welt auf QASS Technologie. Jedes in Europa und den USA gefertigte Auto wird mindestens einmal in seiner Produktion von QASS Technologie untersucht. Jenes Prinzip, das QASS beim Biegerichten erfolgreich gemacht hat, lässt sich auch auf die Herstellung von Federn anwenden.

Risse erkennen, Vormaterial bewerten, Verschleiß am Windewerkzeug detektieren, Maschinentrends verfolgen – der Optimizer4D macht all dies möglich.

Für eine ausführlichere Vorstellung der Technologie können Sie unser Video anschauen.