Drahtzugprozesse

Echtzeit-Überwachung, präventative Fehlervermeidung und Steuerung des Drahtzugprozesses

In-line Messsystem

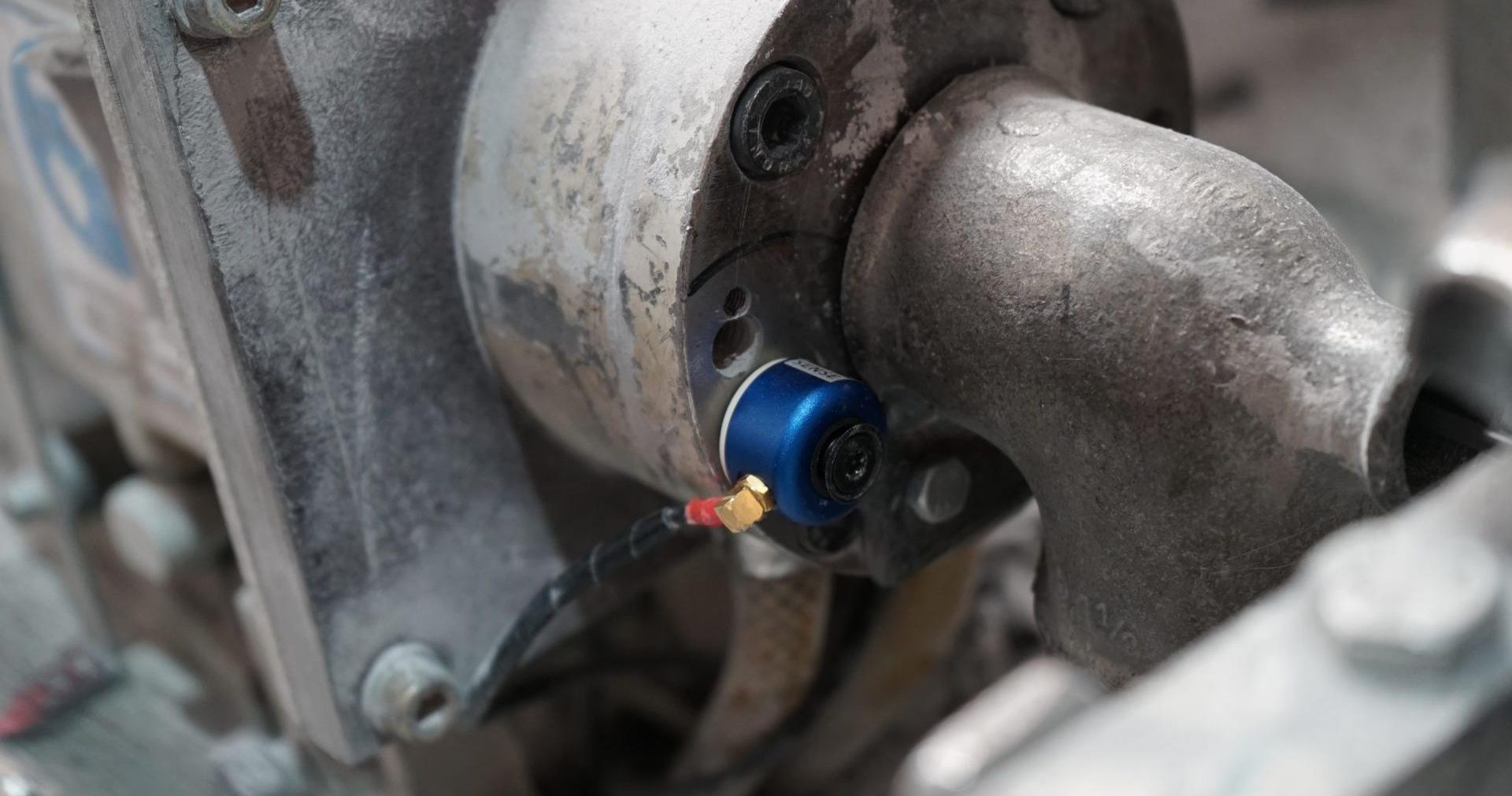

Die permanente und kraftschlüssige Anbindung des QASS-Körperschallsensors an der Maschine, ermöglicht dem Optimizer4D eine lückenlose Überwachung ihres Drahtzugprozesses. Die Daten werden in Echtzeit verarbeitet und ausgewertet.

Präventive Fehlervermeidung

Die gewonnen Daten von unseren Sensoren durchlaufen eine spektrale Verarbeitung mittels Fourier-Transformation, sowie Störgeräuschunterdrückung mit adaptiven Filtern und Mustererkennung. So können kleinste Abweichungen im Prozess erkannt und Produktionsfehler vermieden werden.

Automatische Ermittlung der Ziehgeschwindigkeit

Mit dem Optimizer4D muss die optimale Ziehgeschwindigkeit nicht aufwändig erprobt werden. Das Messsystem berechnet anhand der gewonnen Sensordaten die Geschwindigkeit, die im Zusammenspiel mit der Querschnittreduktion und Schmierung die bestmögliche Qualität liefert.

Einfache Implementierung

Unser Messsystem kann problemlos von unseren Service-Mitarbeitern an Ihrer Maschine installiert werden, ohne den laufenden Prozess zu unterbrechen. Der Körperschallsensor ist für nahezu jede Drahtzugmaschine geeignet.

Lückenlose Qualitätsdokumentation für Ihren Draht

Wer Draht von einer besonders hohen

Güte erzeugt, weiß, dass die Fehlertoleranzen sehr gering sind. Der Optimizer4D

unterstützt dabei, die optimale Ziehgeschwindigkeit zu ermitteln. Gleichzeitig

stellt das System fest, wenn der Verlust von Schmiermittel droht oder gar schon

eingetreten ist, und kann auf Wunsch die Anlage anhalten. Temporäre mechanische

Schäden, wie Drahtbrüche, spiegeln sich im HFIM-Abbild wider. Der Optimizer4D

überwacht also nicht nur die Produktion, sondern dokumentiert auch die

Ergebnisse. Die Software gibt Aufschluss darüber, inwieweit die Qualität von den

gewünschten Normen abweicht. QASS ermöglicht folgende Features:

- Eine automatisierte Überwachung und Dokumentation aller Drahtzüge;

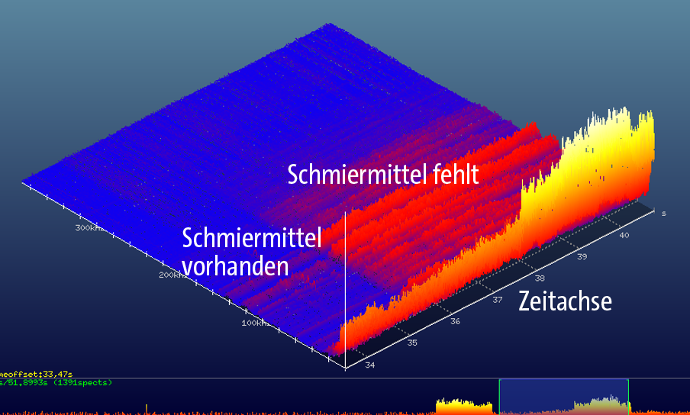

- Echtzeit-Visualisierungen des laufenden Prozesses, u. a. in einer 3D-Landschaft;

- Abweichungen werden sofort erkannt und dokumentiert;

- Fehlerprotokollierung, auch von kleinen fehlerbehafteten Abschnitten;

- Qualitätsnachweis mit Ringnummer und Zeitstempel;

- Ein Graph zeigt die Qualität jedes Coils an, jedes Rings. Auf Wunsch wird der Graph per Dokument ausgegeben.

Einfache Implementierung für bestehende Prozesse

Was macht die Implementierung so unkompliziert?

- Keine Unterbrechung des laufenden Prozesses

- Einfache Sensorinstallation

- Nur eine einmalige Mitarbeiterschulung nötig

- Beratung und Installation durch QASS vor Ort

- Praktische Performance Tools für Maschinenbediener

- Das QASS Service-Versprechen

Optimizer4D - Das Messsystem für Drahtzieher

Zustandsüberwachung einer Ziehwerkzeugsfolge

Das Vermeiden von Oberflächenfehlern ist wichtiger als die alleinige Erkennung von z. B. Ziehriefen, weil es dazu beiträgt, die Qualität des Endprodukts zu verbessern und die Kosten für Reparaturen oder Ausschuss reduziert werden. Wenn Oberflächenfehler vermieden werden, sinkt der Bedarf für Inspektionen und Nacharbeiten, was Zeit und Ressourcen spart.

Hier setzt das QASS Condition-Monitoring an. Der Optimizer4D bringt Transparenz durch die Zustandsüberwachung einer Ziehwerkzeugfolge. In einer Trockenziehanlage wird die Querschnittreduktion eines Stahldrahtes mit piezoelektrischen Sensoren überwacht. Nach jeder Ziehstufe verfestigt sich der Draht und das Reibverhalten ändert sich. Ziehwerkzeug und Schmiermittelversorgung müssen angepasst werden. Im idealen Schmierungszustand herrscht Mischreibung, die sich akustisch von Haft- oder Flüssigkeitsreibung unterscheidet. Veränderungen der Reibung zwischen Ziehwerkzeug und Drahtoberfläche werden kontinuierlich visualisiert, um kritische Reibleistungen zu vermeiden. Das Ziehwerkzeug überträgt stärkere Signale bei zunehmendem Verschleiß. Die Summe von kritischen Reibleistungen verursacht Frequenzabweichungen. Wenn sich die tribologischen Verhältnisse kritisch verändern, ändert sich auch das HFIM Signalabbild deutlich. Optimizer4D detektiert diesen Unterschied in der Systemreibung selbsttätig und automatisch.

Ermittlung der optimalen Ziehgeschwindigkeit

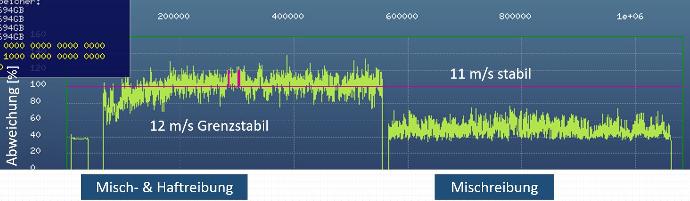

Unterschiedliche Ziehgeschwindigkeiten sorgen für unterschiedliche HFIM-Signale. Verschlechtert sich die Qualität des Produktes, treten leicht erkennbare Anomalien im HFIM-Abbild auf. Das Mess-System von QASS kann Ihre Prozesse optimieren und die wirtschaftlichste und optimale Ziehgeschwindigkeit bestimmen.

Eine alternative Ansicht, die durch das QASS Mess-System ermöglicht wird. Sie eignet sich besonders zur Verifizierung der wirtschaftlichsten Produktionsgeschwindigkeit (DoE).

Eine alternative Ansicht, die durch das QASS Mess-System ermöglicht wird. Sie eignet sich besonders zur Verifizierung der wirtschaftlichsten Produktionsgeschwindigkeit (DoE).

Abb. links: Ermittlung der optimalen Ziehgeschwindigkeit. Geschwindigkeitserhöhung von 8 m/s auf 9 m/s. Arbeitskarte 8 m/s (+/- 1 m/s). Material: Kaltstauchstahl.

Ergebnis: Höhere Ziehgeschwindigkeit bei gleichbleibender Qualität. Eine Erhöhung von 8 m/s auf 9 m/s ist zu empfehlen. Reibverhältnisse und Benetzungsgrad zeigen gleichwertig stabile Verhältnisse.

Ein weiteres Beispiel zur Verifizierung der optimalen Ziehgeschwindigkeit.

Abb. links: Ermittlung der optimalen Ziehgeschwindigkeit. Vorgabe des Arbeitsauftrags: 11 m/s (+/-1 m/s). Im linken Bereich von 12 m/s entsteht Mischreibung und Haftreibung. Im rechten Bereich wird mit einer Geschwindigkeit von 11 m/s gezogen. Hier entsteht nur Mischreibung.

Ergebnis nach der Analyse: Die optimale Ziehgeschwindigkeit bei gleichbleibender Qualität liegt bei 11,8 m/s.

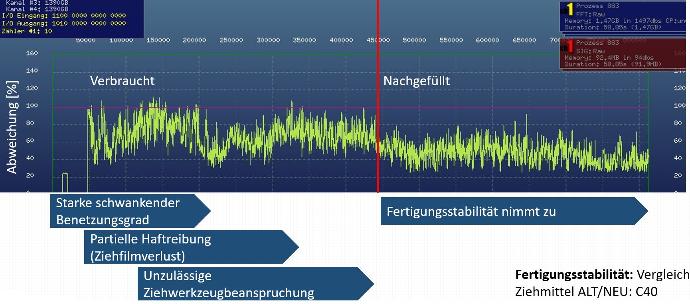

Ein fabrikneuer Ziehstein gibt andere HFIM-Signale ab als ein verschlissener. Optimizer4D stellt in Echtzeit fest, wenn die ermittelten Toleranzgrenzen überschritten werden. Hierzu gibt man dem Mess-System Informationen über die Ziehstein-Laufkarte und den Fertigungsauftrag. Optimizer4D prüft die Qualität bei den letzten zwei statischen Ziehwerkzeugen einer Mehrfachdrahtzuganlage – anschließend ist eine automatische Qualitätsüberwachung Ihres Prozesses sichergestellt. Dadurch wird u. a. die Qualität des Ziehmittels überprüft. Rechts im Bild: ein von QASS detektierter Schmierfilmabriss an einer Mehrfachdrahtzuganlage.

Fertigungsstabilität: Vergleich zwischen altem und neuem Ziehmittel (C40)

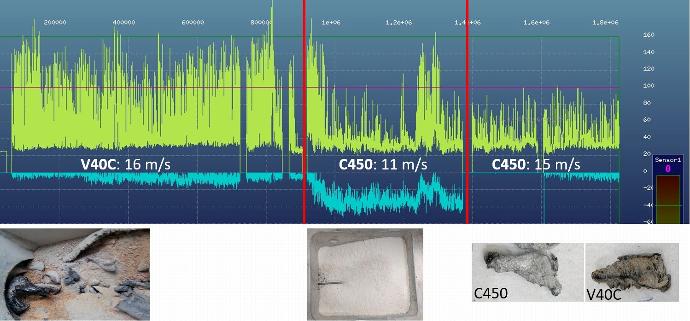

Ziehmittelvergleich: V40C vs. C450

Ablauf: Start mit 16 m/s mit V40C. Starke Ziehmittel-Rückstände auf dem Draht und starke Ziehmittelverfestigungen (ca. 10 cm lang) im Ziehkasten. Der Wechsel auf C450 verursachte kleinere Ziehmittelverfestigungen und eine leicht bessere, konstante Kontaktreibung.

Ergebnis: Beide Ziehmittel sind ungeeignet. C450 neigt jedoch mehr zur Mischreibung; geringere Tunnelbildung; Verklumpung.

Kooperation mit Netzwerk Draht

“Bei den meisten aktuellen Messverfahren erfährt man etwas über Qualitätsmängel des fertigen Materials. Aus der Produktion kommt „ein Stück Draht“ ins Labor und wenn die Qualität nicht passt, ist das zwar interessant aber zu spät. Gesucht und erprobt werden Verfahren, die Aufschluss über die Qualität während des Produktionsprozesses bieten.

Ein Verfahren auf der Basis von Körperschallmessungen ist in der Region in Erprobung, zusammen mit der QASS GmbH, die in diesem Bereich Lösungen anbietet.”

Quelle : Netzwerk Draht Homepage .

Das kann nur QASS

Es gibt viele Messgeräte zur akustischen Qualitätskontrolle, aber nur QASS analysiert zusätzlich zur Signalstärke auch Frequenzen. Nur die selektive Frequenzdarstellung eröffnet eine differenzierte Betrachtung des Ablaufes.

Bestimmte Frequenzbereiche tragen andere Informationen als andere – auf QASS-Art ist es einfach, die Bereiche auszublenden, die z. B. Störungen oder Signale irrelevanter Quellen beinhalten. Zudem ist das QASS-System unempfindlicher gegenüber Schmutz wie etwa Verfahren auf optischer Basis.

Auch ist die akustische Prüfung weniger anfällig für falsche Interpretationen der Oberfläche. Selbst innen liegende Schäden können detektiert werden, wenn sie bei der plastischen Umformung von Ziehstein zu Ziehstein stärkere Emissionen erzeugen als ein unbeschädigter Draht.

Jetzt Beratungstermin vereinbaren!

Informieren Sie sich unverbindlich bei unseren Experten über die Möglichkeiten für Ihre Industrieprozesse.